Grunnleggende design og operasjonell dissonans

Kjernespørsmålet om Nedre utløpsventiler kan håndtere både tørr bulk og væskeangrep i hjertet av ventilteknikk. Det korte, praktiske svaret er at de er det primært og optimalt designet for tørr bulk , og deres anvendelse for ekte væsker er svært begrenset og ofte urådelig. Årsaken ligger i den grunnleggende forskjellen i materiell oppførsel. Tørre bulkmaterialer (pulver, granulat, pellets) har indre friksjon og kan danne stabile buer. Bunnutløpsventiler er designet for å bryte denne broen og tillate gravitasjonsdrevet, kontrollert flyt av disse partikkelsystemene. Væsker, derimot, er inkompressible væsker som utøver hydrostatisk trykk og søker veien til minst motstand umiddelbart.

En standard kniv-port eller clamshell bunnutløpsventil for tørr bulk er avhengig av en mekanisk tetning som kontakter materialet for å stenge strømmen. Denne forseglingen er effektiv mot faste partikler, men er ikke designet for å inneholde det gjennomtrengende trykket til en væske, som vil finne og utnytte enhver mikroskopisk lekkasjebane. Å bruke en tørr bulkventil for væsker garanterer nesten lekkasje. Videre er aktiveringskraften som kreves for å skjære gjennom et fast tørt faststoff forskjellig fra kraften som trengs for å tette mot væsketrykk, noe som potensielt kan føre til ventilsvikt.

Kritiske designfunksjoner for tørrbulk vs. flytende service

Ventilens konstruksjon avslører dens tiltenkte formål. For tørrbulkhåndtering er spesifikke egenskaper ikke omsettelige. Ventilhuset er ofte utformet for å være så kort som mulig for å forhindre at materialet henger seg fast. Tetninger er laget av slitebestandige materialer som uretan, og tetningsoverflaten kan være vinklet eller formet for å skjære gjennom materialet. Det er ingen forventning om en trykktett tetning på samme måte som en væskeventil krever.

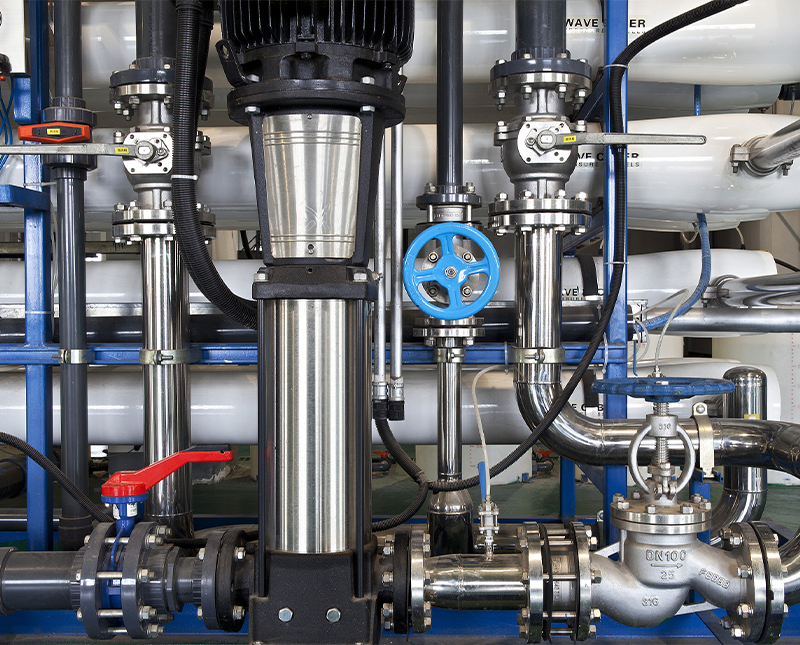

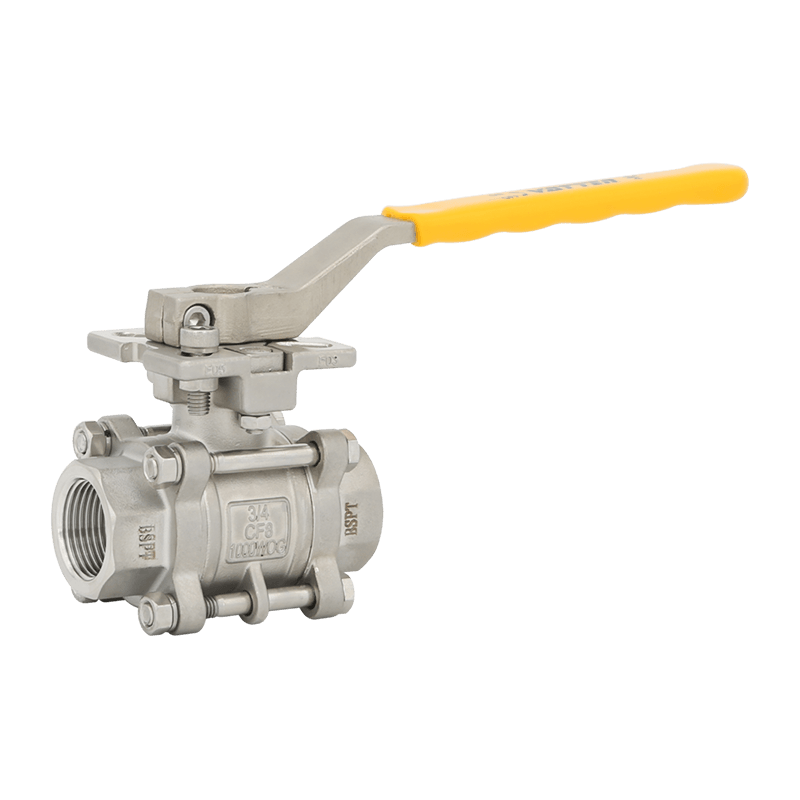

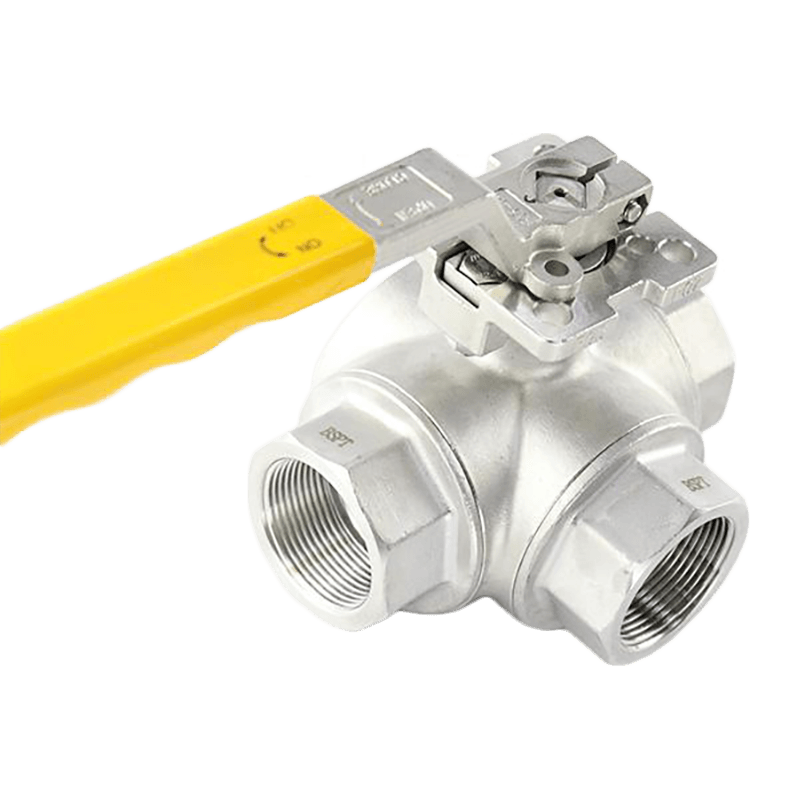

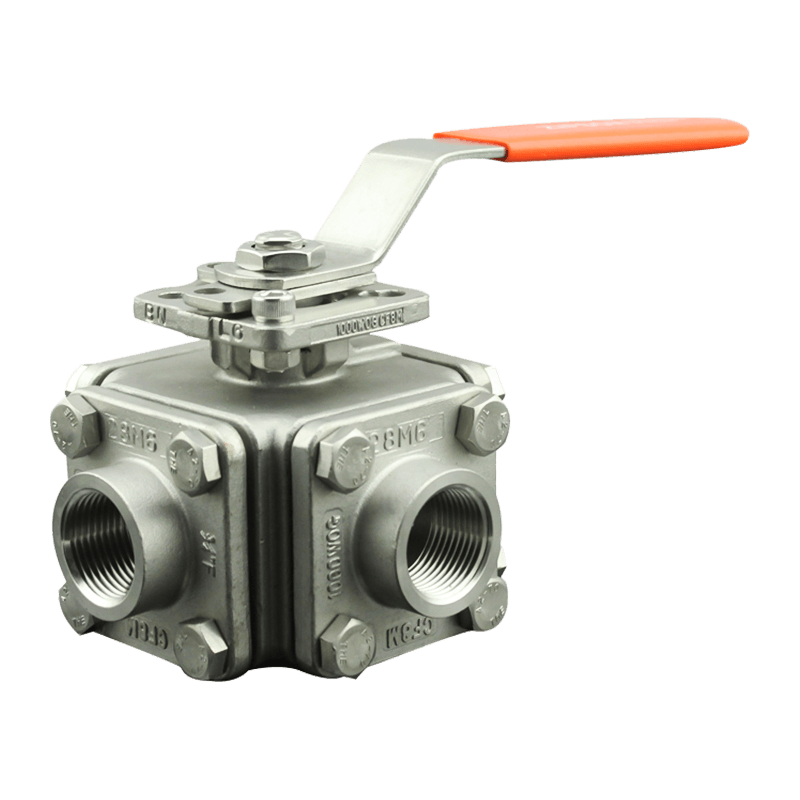

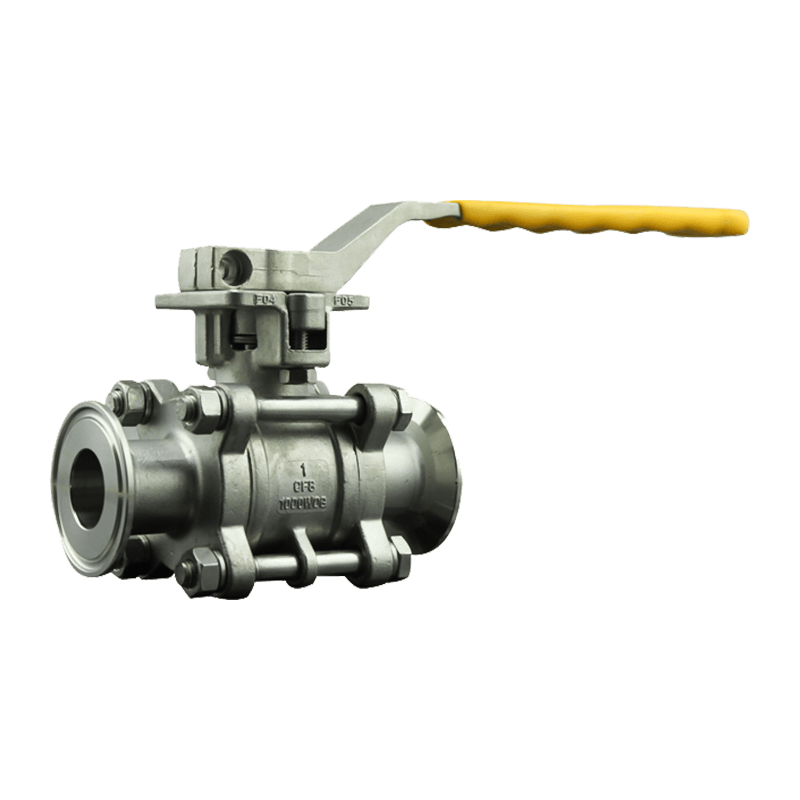

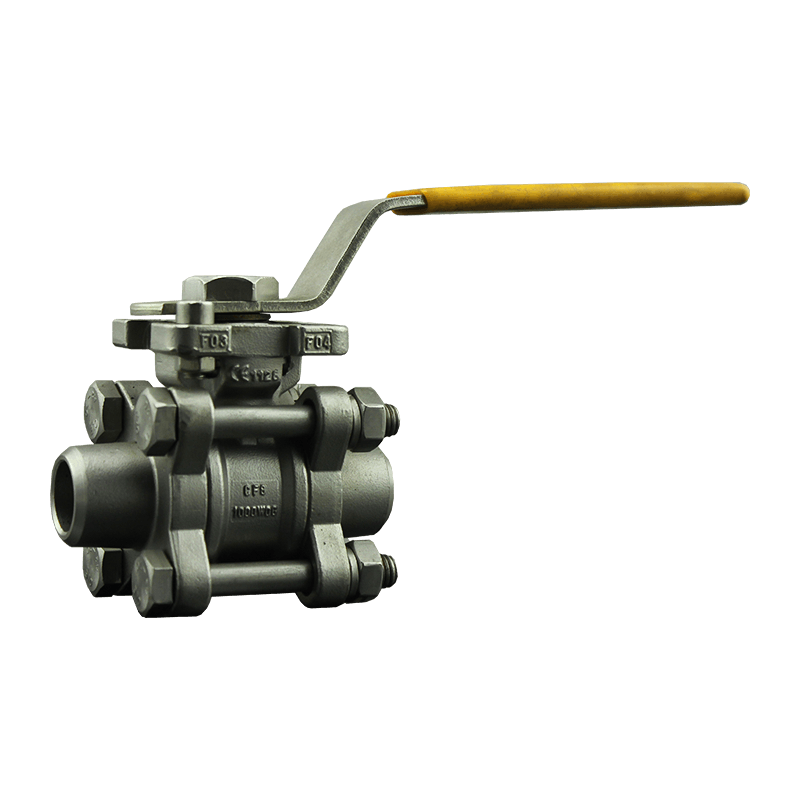

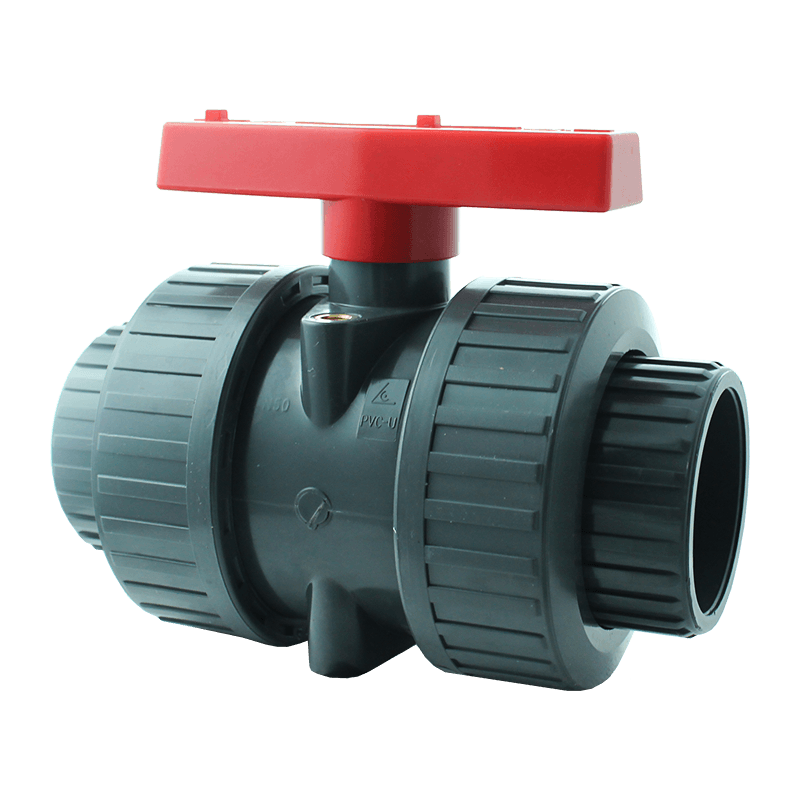

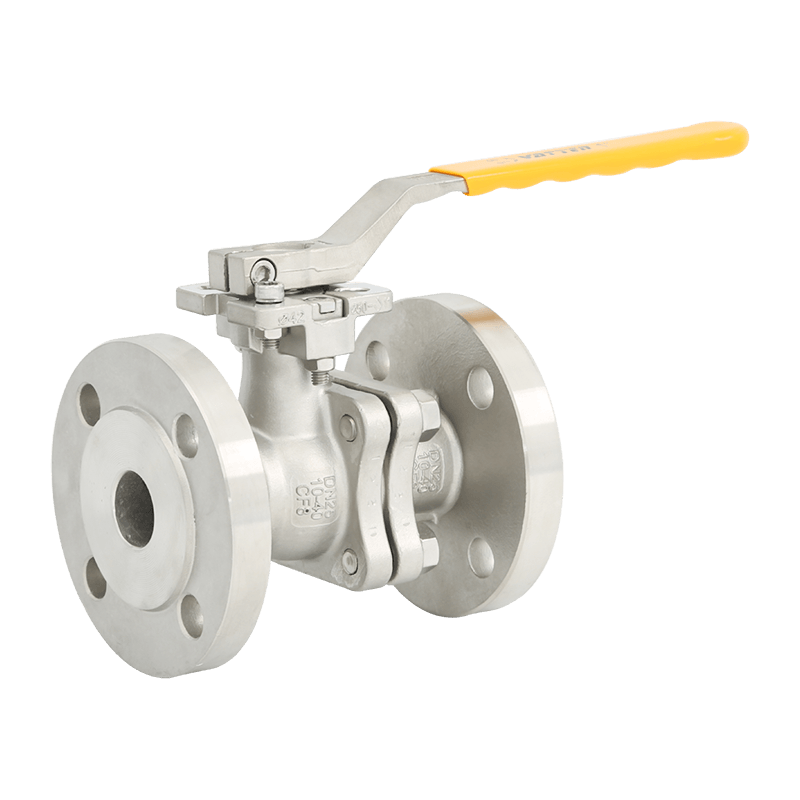

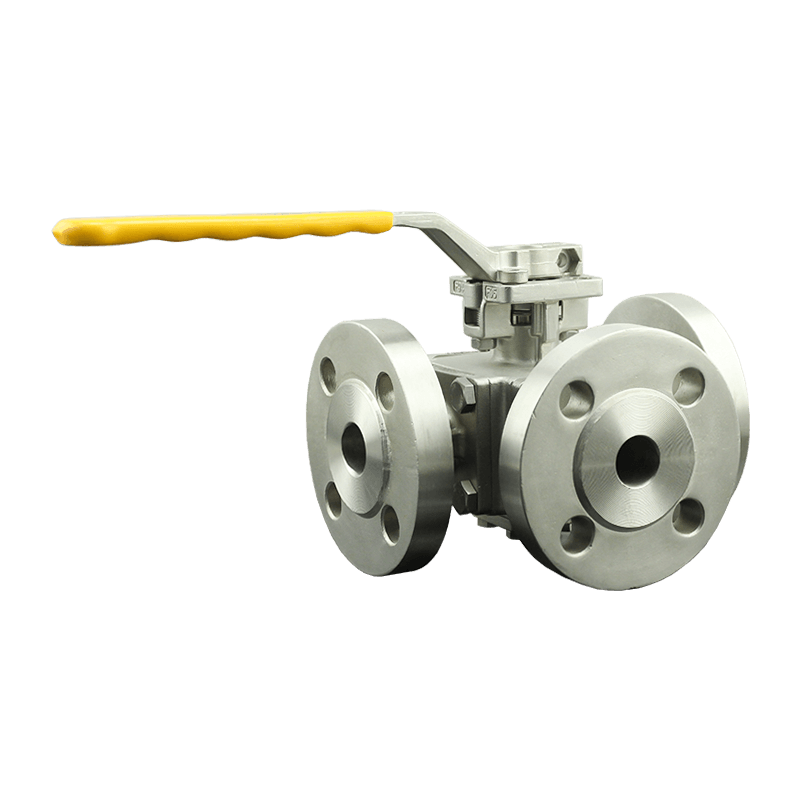

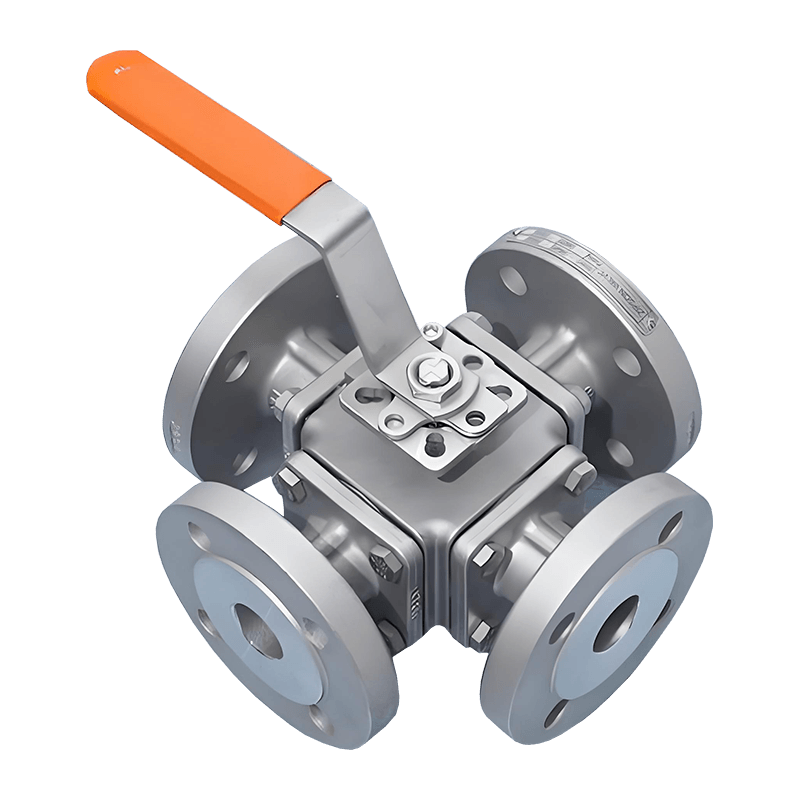

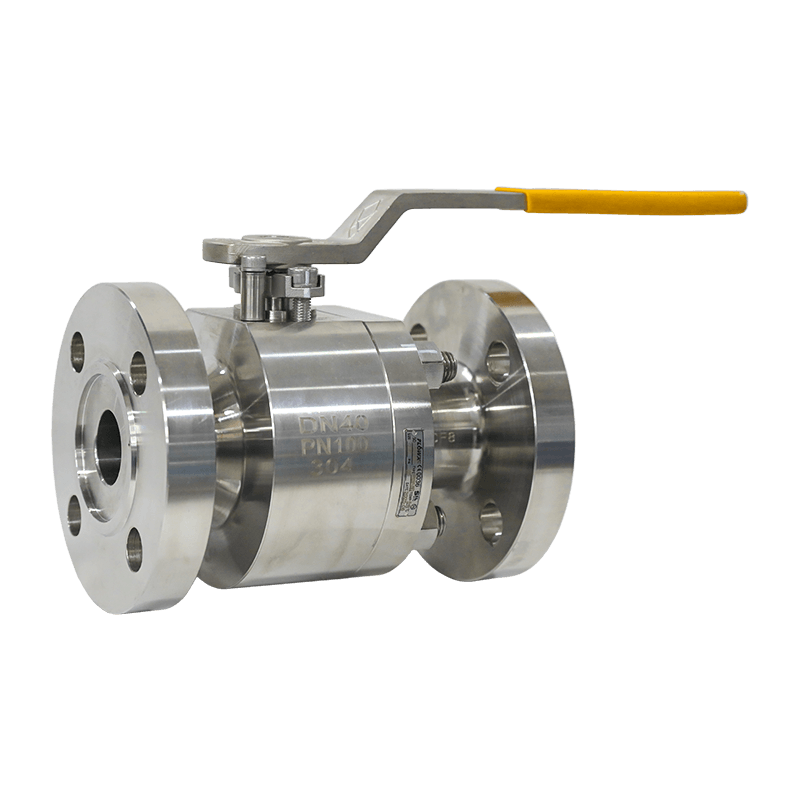

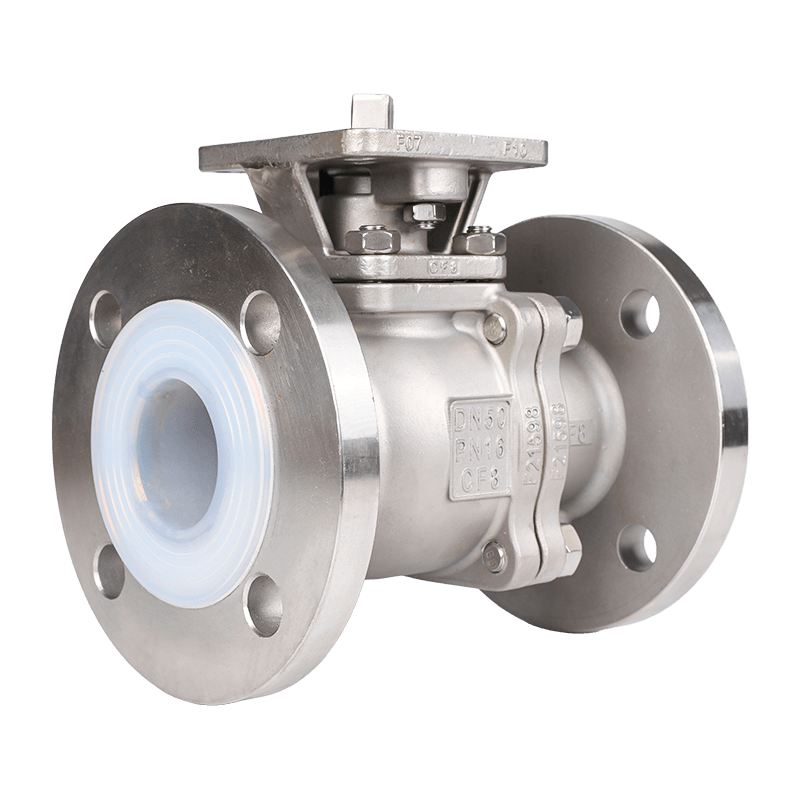

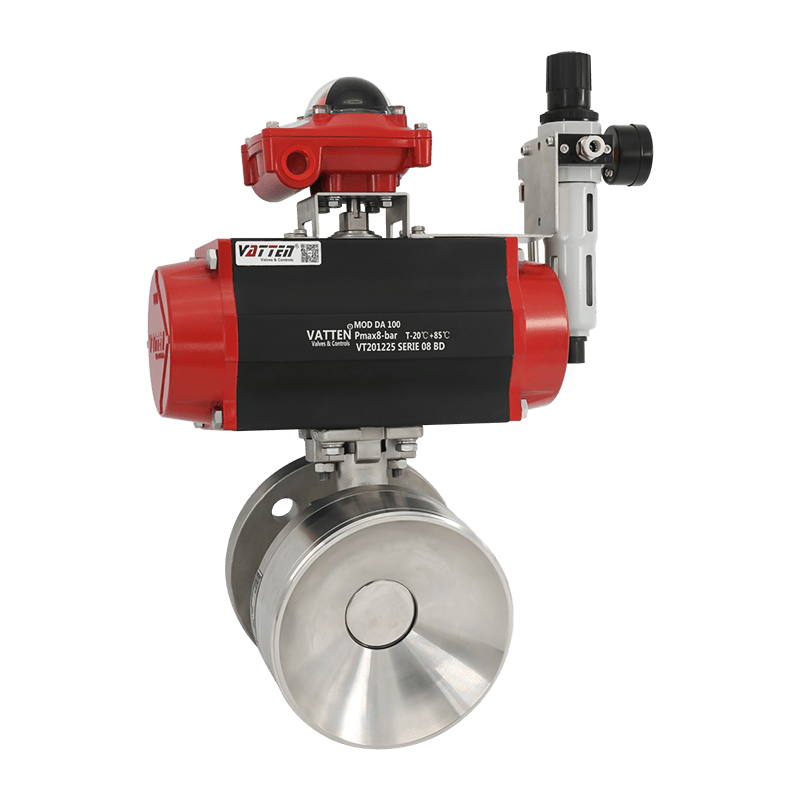

For væskeservice er ventiler trykkklassifisert, har helt forseglede deksler eller stengler, og bruker elastomere tetninger (som O-ringer eller pakninger) som deformeres for å skape en perfekt, kontinuerlig barriere. Butterflyventiler, kuleventiler eller pluggventiler er standard. Tabellen nedenfor kontrasterer designprioriteringene:

| Design aspekt | Bunnutløpsventil (tørrbulkfokus) | Standard væskeventil (f.eks. kuleventil) |

| Primær funksjon | Forhindre brodannelse, sørg for massestrøm, steng av fast strøm | Innehold trykk, sørg for bobletett avstengning |

| Forseglingstype | Knivkant, musling eller skyveport; slitesterk | Elastomer (EPDM, Viton), maskinert metall-til-metall |

| Kroppsdesign | Kort, ofte med bratte vegger for å fremme flyt | Kompakt, trykkklassifisert kammer |

| Nøkkel bekymring | Slitasje, materialnedbrytning, flytehjelp | Korrosjon, trykkintegritet, kavitasjon |

Gråområdet: Slam og materialer med høy fuktighet

En praktisk, grenseoverskridende anvendelse finnes for materialer som verken oppfører seg som et perfekt tørt faststoff eller en frittflytende væske. Dette er riket av slurries, slam og fuktige bulkmaterialer. I disse tilfellene en spesialisert bunnutløpsventil kan være aktuelt, men bare med vesentlige modifikasjoner.

Nødvendige modifikasjoner for halvfaste applikasjoner

For å håndtere viskøse eller halvfaste materialer, må ventildesignet utvikles. En standard knivport kan slite. I stedet en spesialisert klemventil eller a kraftig, helforet knivportventil med forbedret forsegling brukes. De kritiske modifikasjonene inkluderer:

- Full boring og kroppsforinger: Ventilens indre er foret med et fleksibelt, korrosjonsbestandig materiale (som gummi eller PTFE) som kan inneholde pastaen eller slurryen og gi en bedre tetning når den er lukket.

- Høytrykksaktuatorer: Økt aktiveringskraft er nødvendig for å skjære gjennom og forsegle det ofte klebrige materialet.

- Skylleporter: Integrerte renseporter for å forhindre at materiale størkner eller pakker seg i ventilhuset og tetningsområdene.

- Spesielle segldesign: Bruke oppblåsbare tetninger eller doble tetninger som kan romme og komprimere den varierende materialkonsistensen.

Selv med disse endringene håndterer ikke ventilen en ren væske, men en ikke-newtonsk væske eller fuktig faststoff. Valget krever nøye analyse av materialviskositet, partikkelstørrelse og slipeevne.

Praktiske retningslinjer og anbefalinger for valg

Å ta det riktige valget er avgjørende for systemsikkerhet, effektivitet og kostnad. Bruk denne konstruktive retningslinjen for å bestemme egnethet.

- For tørr bulk (frittflytende til sammenhengende): Nedre utløpsventiler are the default and optimal choice. Select knife-gate, double-flap, or sector valves based on material characteristics.

- For slam og pastaer (50-85 % faste stoffer): En spesialisert, fullt foret bunnutløpsventil eller en klemventil er en levedyktig og vanlig løsning. Rådfør deg med ventilprodusenten med nøyaktige materialprøver og datablad.

- For ekte væsker (vann, olje, kjemikalier): Unngå standard bunnutløpsventiler. Velg en spesialbygd væskeventil (kule-, sommerfugl-, membran- eller kuleventil) med passende trykkklassifisering og tetningsmateriale.

En siste, kritisk vurdering er rengjøring og krysskontaminering . I anlegg som behandler både tørre og våte partier er bruk av samme ventil en stor forurensningsrisiko. Resterende væske i en ventil designet for tørt produkt kan forårsake klumping, ødeleggelse eller kjemiske reaksjoner. Motsatt kan rester av tørre materialer forurense en væskestrøm. Dedikerte ventiler for hver tjeneste er den eneste pålitelige løsningen for multiproduktanlegg.

Konklusjon: Et spørsmål om fysikk, ikke bare maskinvare

Til syvende og sist er bruken av bunnutløpsventiler diktert av materialvitenskap. Designfysikken deres er skreddersydd for å overvinne de spesifikke utfordringene med partikkelformede faste stoffer – brodannelse, rotering og slitasje. Mens konstruerte tilpasninger kan presse deres anvendelse inn i riket av tykke slurryer, mangler de fundamentalt den iboende trykkholdige designen som kreves for effektiv, lekkasjefri håndtering av frittflytende væsker. Å spesifisere riktig ventil er ikke et spørsmål om å finne et flerbruksverktøy, men om å bruke det nøyaktige verktøyet som er utviklet for den spesifikke fasen og oppførselen til materialet ditt.