Den kjemiske industrien er ekstremt mangfoldig, med over 60 000 kjente produkter, og kjemiske stoffer kan påvirke valg, struktur eller design av ventilmaterialer. Som med alle industrisektorer, krever design og produksjon av ventiler for kjemiske applikasjoner hensyn til faktorer som sikker, effektiv og pålitelig prosessdrift.

Petrokjemisk og polymersektor

I den kjemiske industrien representerer petrokjemiske produkter et av de største markedssegmentene, og omfatter olefiner (etylen, propylen, butadien) og aromater (benzen, toluen, xylen). Disse brukes til å produsere et bredt spekter av produkter, for eksempel etylen produsert via dampkrakking, som polymeriseres videre for å gi polyetylen og andre etylenbaserte derivater.

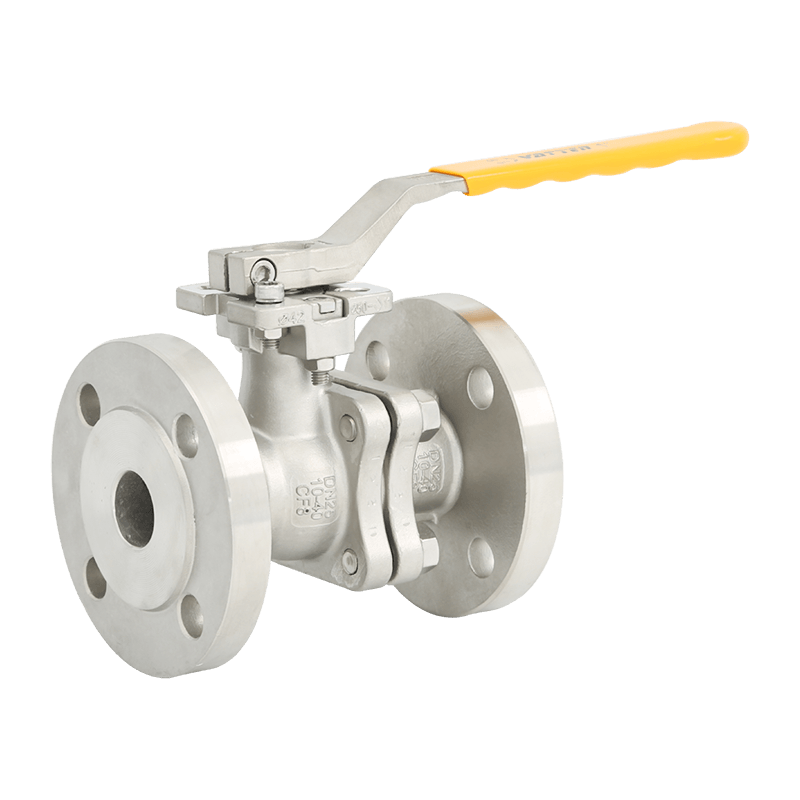

Før etylen kommer inn i den kalde sonen, tørkes det vanligvis ved bruk av molekylsiktsenger. Ventilene rundt disse tørkerbedene utsettes for forskjellige termiske forhold under adsorpsjons- og regenereringssyklusene. I den kalde sonen skal ventiler tåle lave temperaturer og høye trykkfall. For drivstoffgasskontroll er kuleventiler den primære løsningen, men segmenterte kuleventiler er også et levedyktig alternativ når faktoren med justerbar rekkevidde tas i betraktning. Innenfor den kalde sonen kreves det ventiler som er i stand til å håndtere lavtemperatur- og høyt trykkfallsapplikasjoner. Her brukes globusventiler utstyrt med flertrinns trim for å eliminere støy og kavitasjon.

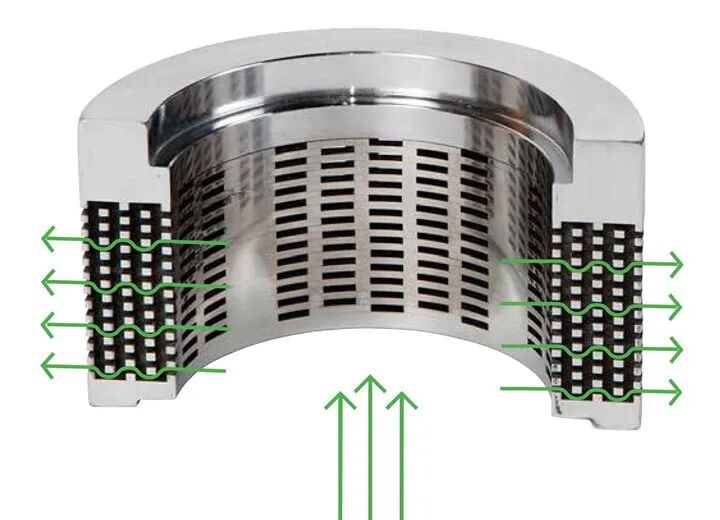

Flertrinns anti-kavitasjonsventil innvendig for kuleventiler

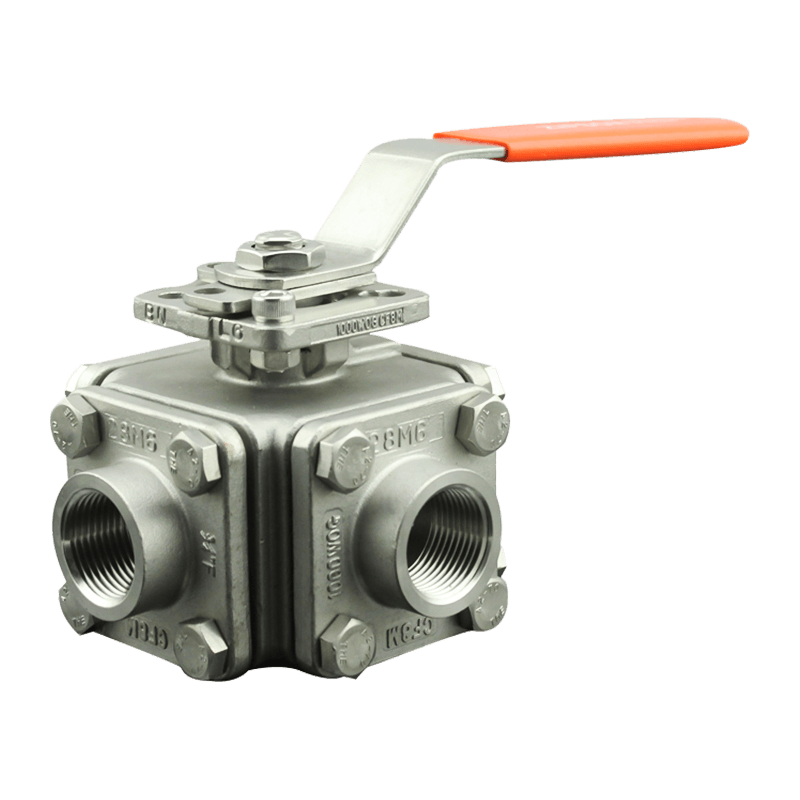

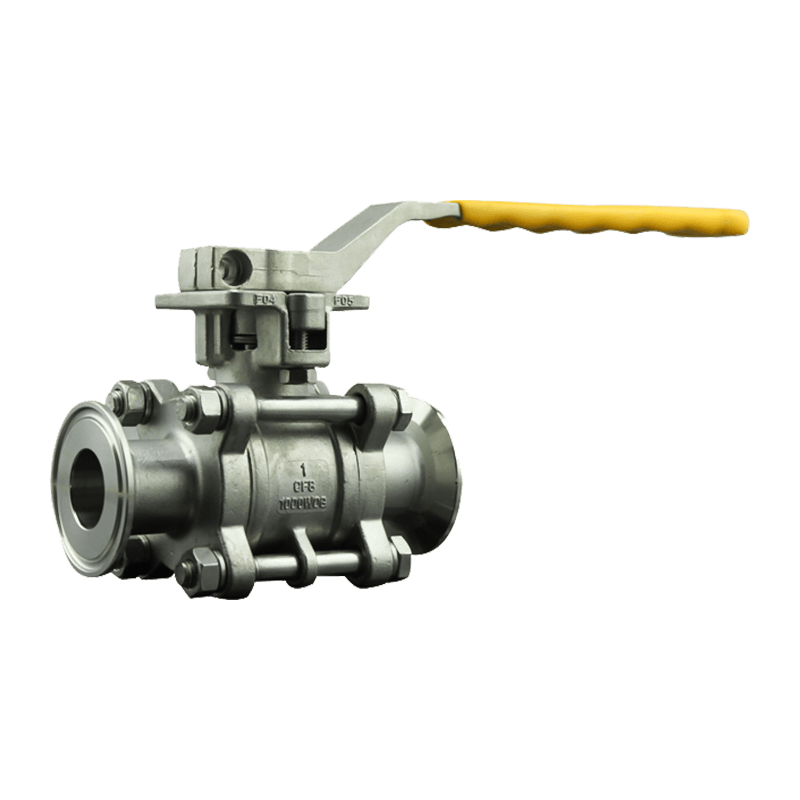

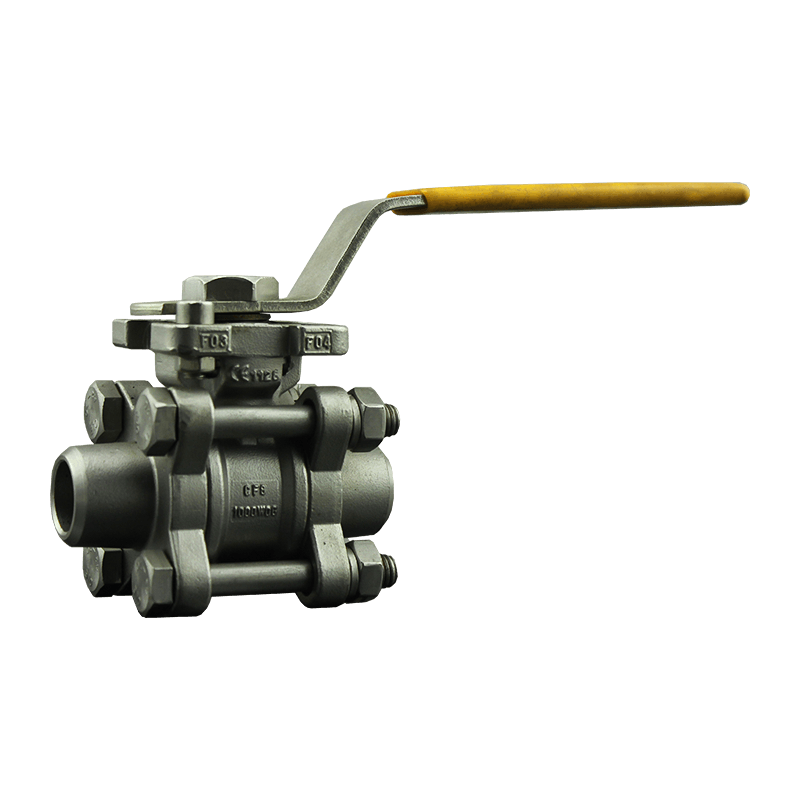

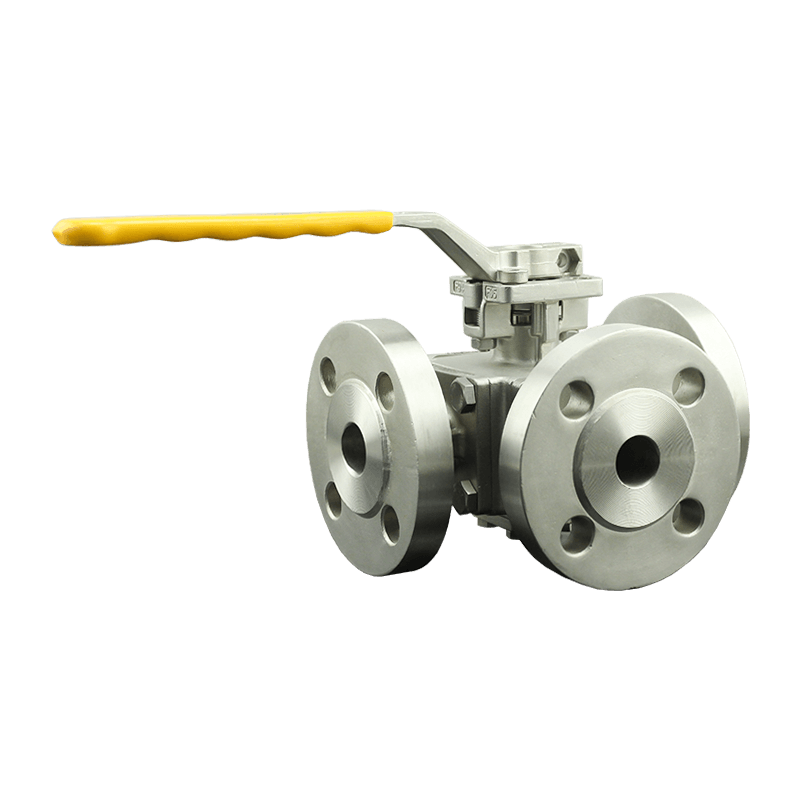

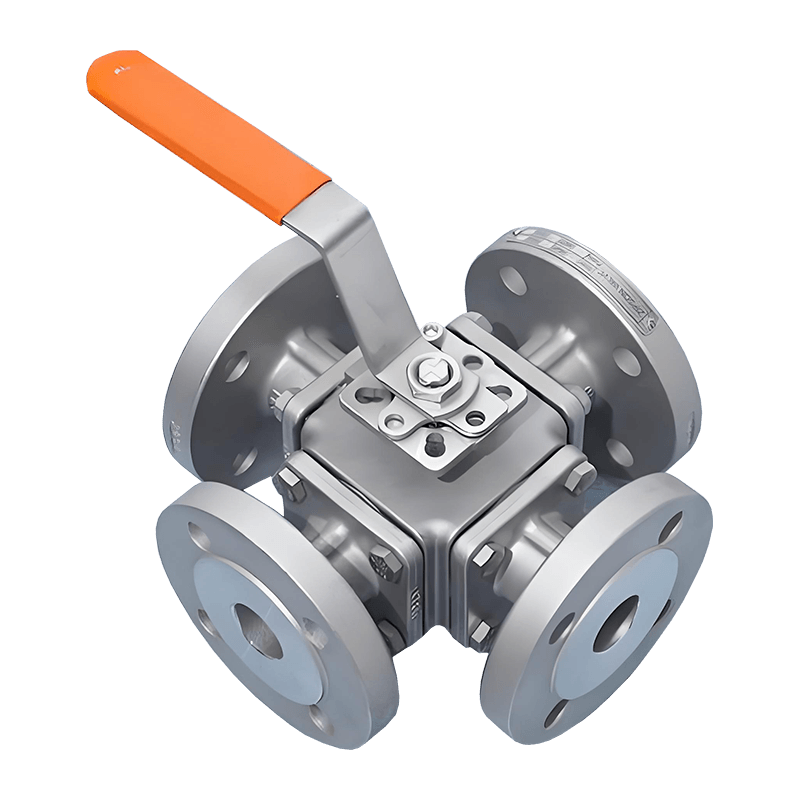

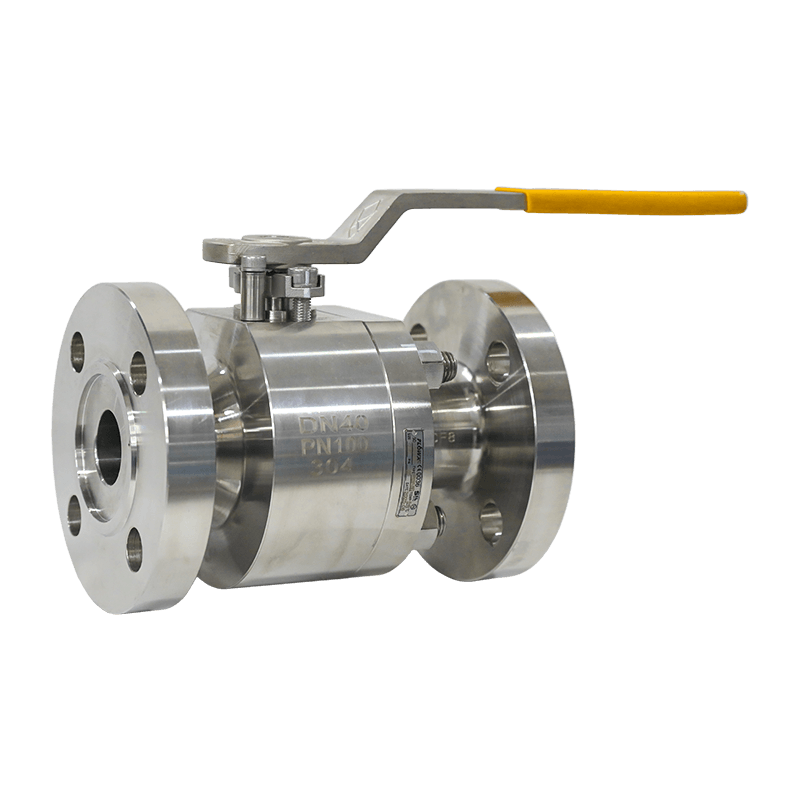

Metallsittende kuleventiler er den ideelle løsningen for tørketromler i dampkrakkingsenheter. Disse ventilene kan håndtere betydelige temperatursvingninger og hyppig sykling. Sammenlignet med andre ventildesigner er roterende ventiler enkle å betjene, har en kompakt struktur og tilbyr flere retningsalternativer.

Polymerisasjonsprosessen involverer håndtering av flytende medier som inneholder polymer-, harpiks- og katalysatorrester. Disse væskene akkumuleres i ventilhulrom, svekker ventilfunksjonalitet og forårsaker prosessavbrudd som resulterer i betydelige tap for anlegget. I tillegg utgjør høye syklusteller (opptil 1,5 millioner sykluser årlig) en stor utfordring. Ventiler rundt katalysatorsystemer som håndterer tørre katalysatorer står overfor alvorlig korrosjon av interne komponenter. Å håndtere flyktige utslipp og setelekkasje er også kritisk på grunn av sikkerhets- og miljøhensyn.

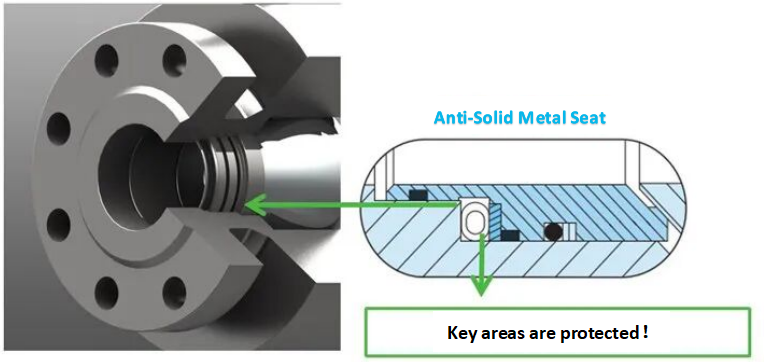

Tilsvarende gir metall-setede kuleventiler med anti-solid setefunksjoner enestående ytelse. Den anti-solide setedesignen bidrar til å forhindre at media trenger inn i seteområdet. Den tette kontakten mellom ventilhus og sete, kombinert med en skraping av setedesign, hjelper til med å fjerne akkumulerte partikler. Følgelig viser segmenterte kuleventiler seg svært effektive for polymerslurry.

Kuleventil med solid motstandsdyktig sete og spenningsbelastet pakning

Aromatiske enheter som håndterer vanlige medier som paraxylen kan avsettes på ventiloverflater, øke friksjonen og akselerere slitasje. I visse separasjonsprosesser gjennomgår ventiler hyppige åpnings- og lukkesykluser, noe som krever nøyaktig kontroll. Typiske løsninger inkluderer metallsetede kuleventiler med skrapende setedesign, samt segmenterte kuleventiler og eksentriske roterende pluggventiler med spesialiserte beleggmaterialer for å motstå alvorlig erosjon. Trippel-offset spjeldventiler er også egnet for løsninger i benzen- og toluenekstraksjonsprosesser.

Gjødsel og agrokjemisk sektor

I landbrukskjemikalier står nitrogengjødsel for over 50 % av markedsandelen, med ammoniakk som en nøkkelkomponent. Syntesen av ammoniakk krever nitrogen og hydrogen. En blanding av hydrogen fra dampreformatorer og nitrogen kommer inn i syntesesløyfen, hvor den gjennomgår to-trinns kompresjon til et syntesetrykk på 2200-4400 psi (150-300 bar). Ammoniakkkonverteringsprosessen krever en balanse mellom temperatur og trykk. For å sikre katalysatoreffektivitet kreves en temperatur på 750°F (400°C).

Høye temperaturer og trykk av hydrogen og ammoniakk utgjør en alvorlig utfordring for enhver ventil. Gitt toksisiteten til de behandlede mediene, er utslippskontroll kritisk. Tredobbelt offset spjeldventiler gir den ideelle løsningen for isolering og kontroll i ammoniakksyntesekretser. Denne designen minimerer slitasje og forlenger levetiden, og sikrer tett avstengning selv under krevende forhold.

Trippel eksentrisk metallsittende sommerfuglventil

Bruken av karbidventilseter reduserer slitasje og muliggjør ultrahøyhastighets strømningshastigheter. Disse setene er vanligvis utskiftbare uten å kreve demontering av ventilplaten og akselen. Spennende akseltetninger er standardutstyr, og ventilene gjennomgår branntesting og nødavstengningssertifisering for å oppnå sikkerhetsintegritetsnivå SIL3.

Fremveksten av spesialkjemikalier

Den raske veksten i solenergiindustrien har økt etterspørselen etter solcellepaneler betydelig, med polysilisium som et kritisk råmateriale. Polysilisium har lenge vært en nøkkelkomponent i halvlederproduksjon. Den typiske produksjonsprosessen for polysilisium bruker SiO₂ (kvartssand) som råmateriale for å produsere metallurgisk silisium, også kjent som MG-Si. MG-Si oppnås i en lysbueovn i nærvær av karbon. I denne prosessen inkluderer råvarer, mellomprodukter og biprodukter silisiumpulver, klorgass, hydrogengass, hydrogenklorid, triklorsilan, diklorsilan og silisiumklorid. Hydrogen og triklorsilan er brannfarlige, hydrogenklorid er svært etsende, og silisiumtetraklorid er akutt giftig. Følgelig må ventildesign håndtere disse spesialiserte media, spesielt det svært slipende silisiumpulveret. Alle disse kjemikaliene krever fangst og gjenvinning for å minimere forbruket av råvarer og øke den totale effektiviteten.

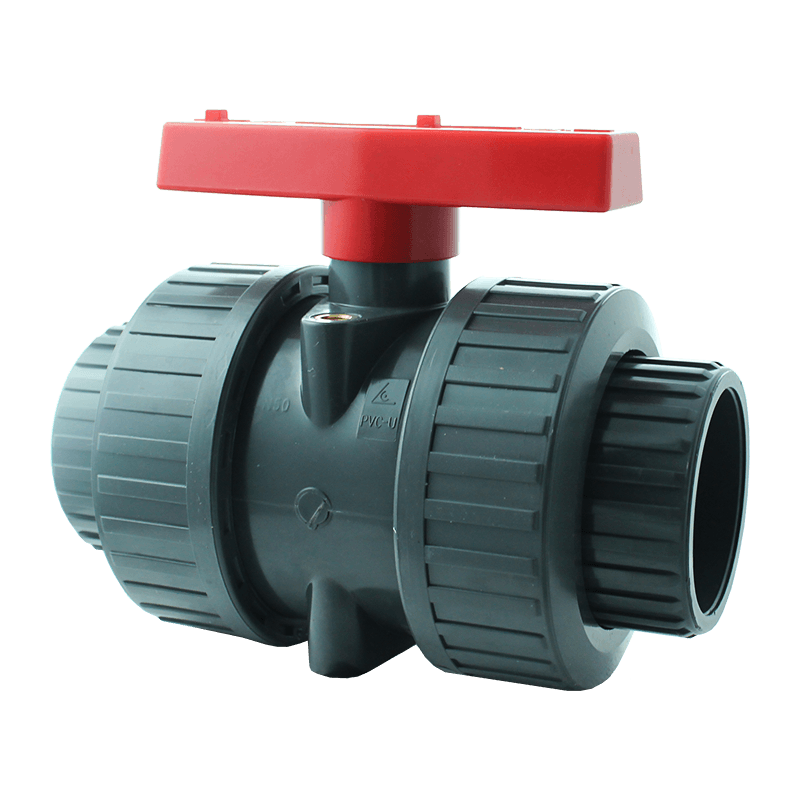

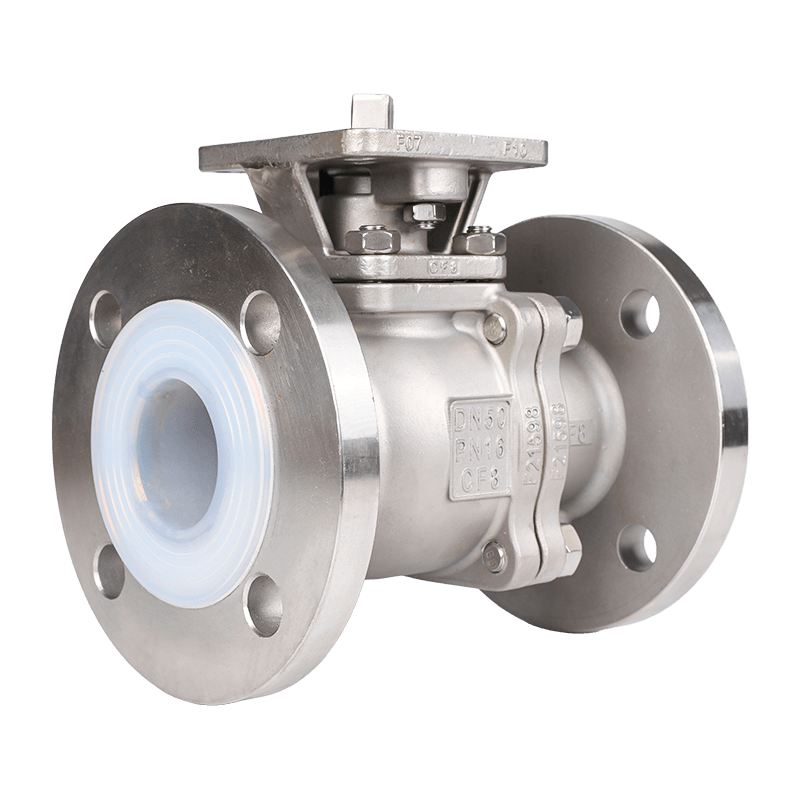

Roterende spindeldrift, spenningsfylt pakning og iboende brannsikkerhetsdesign må være i samsvar med alle gjeldende utslipps- og brannsikkerhetsstandarder. Myktsittende kuleventiler har en fleksibel leppetetningsdesign av polymer med molekylært forsterket PTFE som setemateriale, og gir en langsiktig løsning selv under høysyklusdrift.

Uorganiske kjemiske prosesser med høy etterspørsel

Titandioksid (TiO₂) er en annen applikasjon med strenge ventilkrav. Dette materialet brukes ofte som et hvitt pigment i malingsproduksjon, papirfremstilling, plast, gummi, keramikk og tekstiler. Titandioksid er produsert av ilmenitt eller naturlig eller syntetisk rutilmalm. Den våte svovelsyreprosessen bruker vanligvis ilmenittbasert råstoff, mens høytemperaturkloridprosessen vanligvis bruker rutilbasert råstoff.

Hele produksjonsprosessen utsetter ventiler for høye temperaturer, slipende slam og korrosive miljøer. Metallsittende kuleventiler med karbidbelegg og belgseter er egnet for bruk ved høytemperaturavstengning. Ved håndtering av slipende slam er kraftige klemventiler med avansert elastomerteknologi det ideelle valget for avstengnings- og kontrollapplikasjoner i systemet. Kontrollerbarheten er ytterligere forbedret gjennom koniske hylser og intelligente posisjoneringsanordninger, noe som bidrar til utvidede vedlikeholdsintervaller og betydelig reduserte vedlikeholdskostnader.

Klemventil

Klor-alkali er også en av de utfordrende bruksområdene for ventiler. Klor blir flytende for lagring og transport, deretter fordampet for prosessering. For flytende klor anbefales ventiler med CS-ventilhus og innvendig Monel-legering. Dobbel-offset spjeldventiler med spenningsfylt pakning brukes vanligvis for å forhindre flyktig lekkasje.

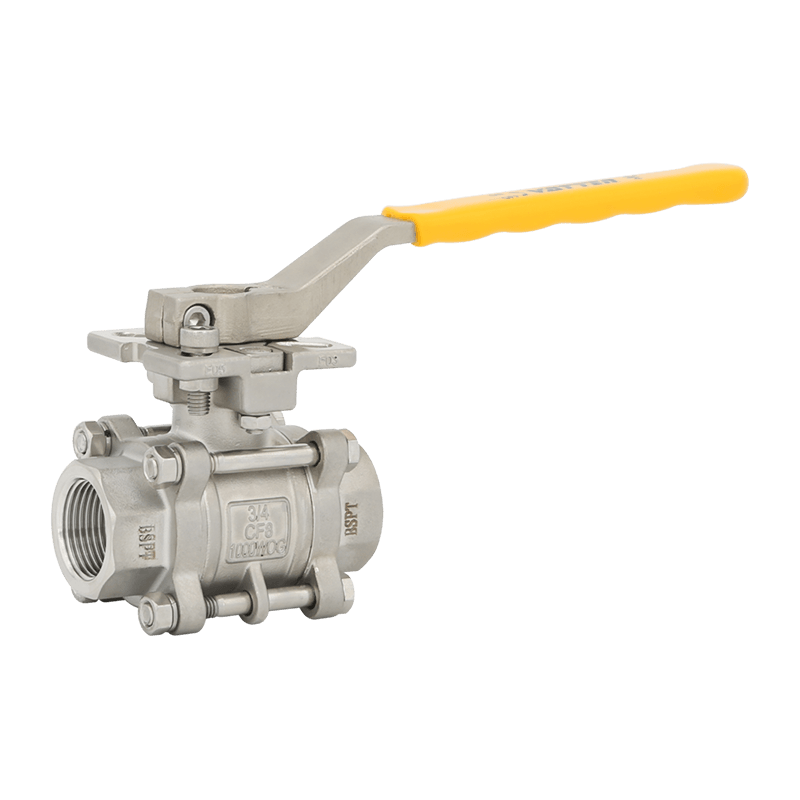

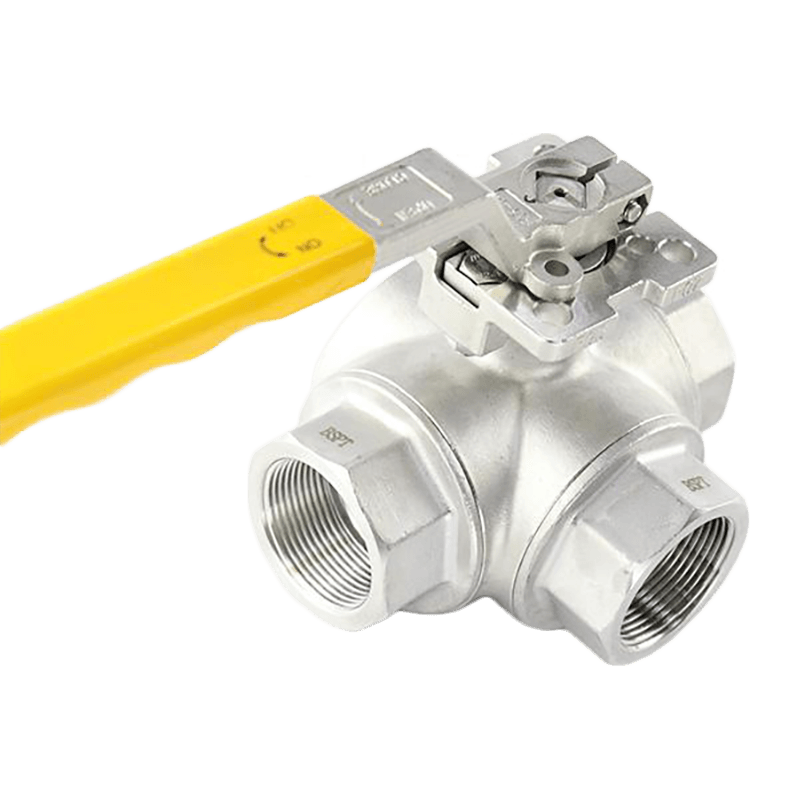

Prosessen med å konvertere flytende klor til damp krever påføring av varme under kontrollerte forhold, med temperaturen på dampen som genereres i fordamperdelen opprettholdes ved å regulere varmt vann eller damp. Mens kuleventiler med gjengede ende brukes for de fleste dreneringsventiler og isolasjonsventiler, brukes roterende kuleventiler når temperaturregulering er nødvendig.

I tillegg er PFA-forede kuleventiler, spjeldventiler og membranventiler mye brukt i saltoppløsning og produksjon av kaustisk soda for å forhindre korrosjon.