En omfattende, praktisk veiledning

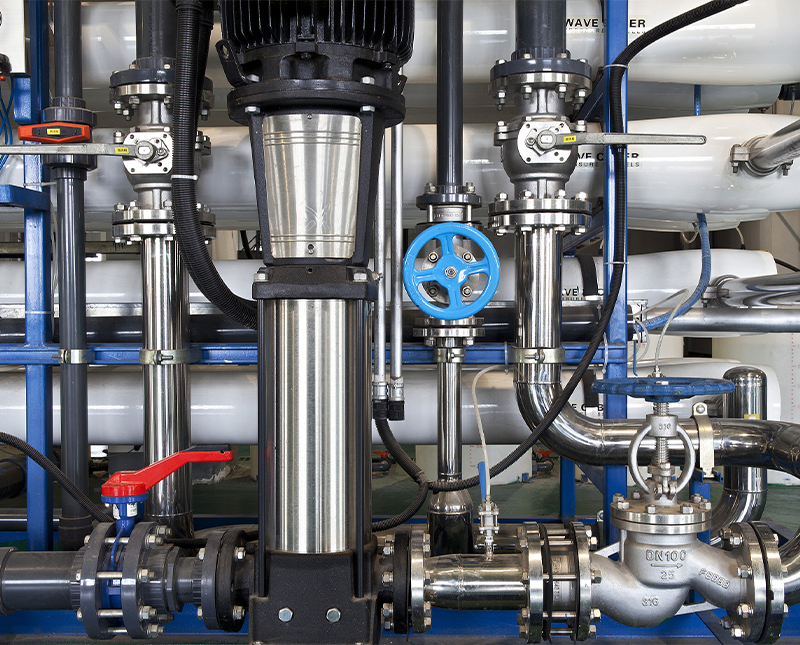

Håndtering av slurry eller slipende medier er en hyppig ingeniørutfellerdring i bransjer som gruvedrift, mineralbehandling, avløpsvannbehandling, kjemisk produksjon og kraftproduksjon. Slurrys – blandinger av faste stoffer suspendert i væske – legger betydelige mekaniske og kjemiske påkjenninger på strømningskontrollutstyr. Som et resultat er valg av riktig ventil avgjørende for å minimere slitasje, unngå uplanlagte driftsstanser og sikre driftssikkerhet.

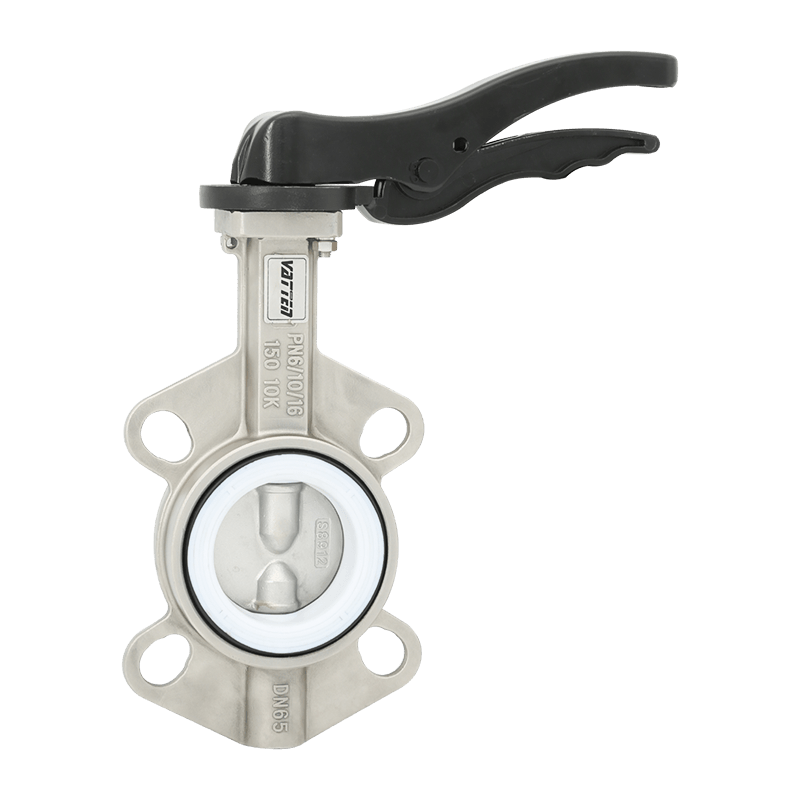

Blant de mange tilgjengelige ventiltypene er sommerfuglventilen anerkjent for sin kompakte design, kostnadseffektivitet og brukervennlighet. Men er sommerfuglventiler virkelig egnet for håndtering av slurry eller slipende medier? Svaret er nyansert. Under visse forhold kan spjeldventiler fungere effektivt, men egnetheten avhenger sterkt av applikasjonsdesign, ventilmaterialer, driftsparametere og vedlikeholdspraksis.

Forstå slurry-utfordringen

Slam varierer enormt i sammensetning. Noen er tynne, inneholder fine partikler i lave konsentrasjoner, mens andre er tykke, svært slitende og i stand til å erodere metalloverflater i løpet av korte perioder. Utfordringene slurries utgjør inkluderer:

- Slipende slitasje : Faste partikler skraper, skurer eller groper ventiloverflater, spesielt seter og skiver.

- Erosjon-korrosjon : En kombinasjon av mekanisk slitasje og kjemisk angrep fører til akselerert materialtap.

- Blokkering eller opphopning : Slam med høy viskositet kan feste seg til ventilkomponenter, og forstyrre tetting og drift.

- Trykkstøt : Slurrybevegelse kan være turbulent, og skape trykksvingninger som belaster ventilkomponenter.

- Vanskeligheter med forsegling : Faste stoffer som sitter fast mellom tetningsflatene kan forhindre avstengning eller forårsake skade på setet.

Enhver ventil i slurrytjeneste må håndtere disse problemene, og dette fungerer som utgangspunkt for å evaluere spjeldventiler.

Hvordan sommerfuglventiler fungerer – og hva det betyr for slurries

En sommerfuglventil bruker en roterende skive for å åpne eller lukke strømmen i en rørledning. Når skiven dreier parallelt med strømmen, er ventilen åpen; når den roteres vinkelrett, stopper den flyten. De viktigste interne komponentene inkluderer:

- Disk

- Sete (elastomer eller metall)

- Stengel/skaft

- Kropp

Ved slurryservice er skiven og setet de komponentene som er mest utsatt for slitasje.

Viktige fordeler med spjeldventiler:

- Kompakt størrelse og lav vekt sammenlignet med port- eller kuleventiler

- Lavere kostnad, spesielt i større diametre

- Lavt driftsmoment

- Rask aktivering i kvart omdreining

- Bra for struping i enkelte design

Viktige begrensninger i abrasive miljøer:

- Skiven forblir i strømningsbanen selv når den er helt åpen, og utsetter den for kontinuerlig slitasje

- Elastomeriske seter kan forringes raskt ved bruk med slipemidler

- Partikler kan sette seg fast rundt skivekanten og påvirke forseglingen

- Noen design opplever høy turbulens rundt skiven, noe som øker erosjonen

Disse egenskapene er med på å forklare hvorfor spjeldventiler kan være egnet i noen slurryapplikasjoner, men ikke i andre.

Når sommerfuglventiler Are Egnet for slurry eller slipende medier

Til tross for utfordringene, kan spjeldventiler fungere godt under spesielle sett med forhold. Deres egnethet forbedres generelt når slurryen er mild, ventilen er nøye utvalgt og driftsforholdene er kontrollert.

1. Lav til moderat sliteevne

Hvis slurryen inneholder det meste fine partikler (f.eks. mindre enn ~100 mikron) og disse partiklene er ikke svært slitende, kan en riktig utformet spjeldventil fungere vellykket. Eksempler inkluderer:

- Behandlet avløpsvann med suspendert faststoff

- Kjemisk oppslemming med ikke-slipende fyllstoffer

- Kalkslurry i vannbehandling (med passende materialer)

I disse tilfellene er slitasjehastigheten håndterbar, og elastomere eller spesialbelagte skiver og seter kan gi lang levetid.

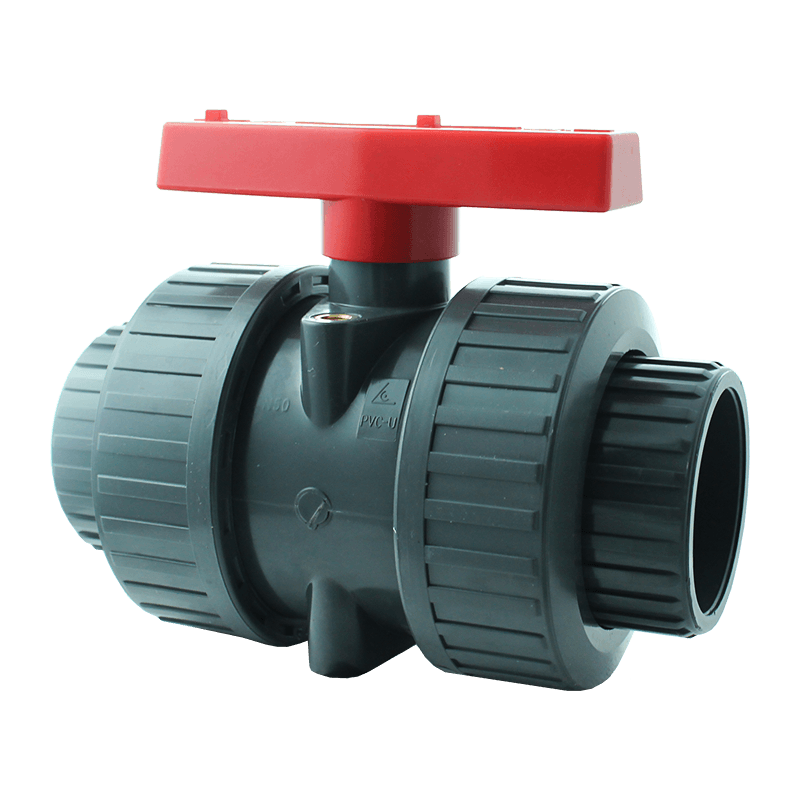

2. Applikasjoner som krever store ventiler til lavere kostnader

Butterflyventiler er økonomiske i store størrelser (f.eks. DN 300 og over). Ved håndtering av slurry med lav slitasje i store rør, er de fortsatt et populært valg på grunn av deres kompakte fotavtrykk og lave installasjonskostnader i forhold til kule- eller knivportventiler.

3. Ikke-kritiske avstengningskrav

Hvis ventilen ikke må gi bobletett forsegling , noe slitasje kan tolereres. For eksempel:

- Isolasjonsventiler i lavtrykksslurryledninger

- Strømningsavledning der mindre lekkasje er akseptabelt

- Applikasjoner med redundans innebygd i systemet

I disse tilfellene, selv om setet opplever noe erosjon, kan ventilen fortsatt fungere tilstrekkelig.

4. Bruk av høyytelses- eller slurryspesifikke spjeldventiler

Noen spjeldventiler er konstruert spesielt for tøffere medier. Forbedringer kan omfatte:

- Hardbelagte plater (f.eks. wolframkarbid, kromkarbid)

- Metallsittende høyytelses spjeldventiler

- Full-lug eller dobbel offset design som reduserer setekontakt og slitasje

- Utskiftbare seter designet for slipende applikasjoner

- Skylle porter for å fjerne faste stoffer under drift

Disse designfunksjonene kan i stor grad forbedre holdbarheten i slurryservice, noe som gjør sommerfuglventiler til et levedyktig alternativ i moderat slitende miljøer.

5. Forhold med lav hastighet eller kontrollert hastighet

Erosjon øker dramatisk med hastigheten. Hvis prosessen tillater:

- lavere strømningshastighet,

- jevne flytoverganger, og

- minimal turbulens,

en spjeldventil kan oppleve betydelig mindre slitasje.

Når sommerfuglventiler Are Ikke Anbefalt for slurry eller slipende medier

Mens sommerfuglventiler kan fungere i noen slurrysituasjoner, er det mange tilfeller der de ikke er ideelle - og kan til og med svikte for tidlig.

1. Svært slipende slurries

Applikasjoner med store, skarpe eller tette partikler er blant de mest utfordrende:

- Sandslurry

- Gruveavgang

- Flyveaske

- Sement eller fugemasse

- Mineralrik slurry

Den kontinuerlige påvirkningen av slipende partikler på skiven og setet fører ofte til rask erosjon, lekkasje og kort ventillevetid. I disse miljøene har mer robuste ventiltyper (som knivport eller klemventiler) en tendens til å yte bedre.

2. Systemer med høy hastighet eller høy turbulens

Høy strømningshastighet driver partikler mot ventiloverflater med større kraft, og akselererer erosjon. Turbulens forsterker problemet, spesielt rundt forkanten av skiven. Hvis hastigheter overskrider anbefalte grenser for slurryservice, er spjeldventiler vanligvis ikke det beste valget.

3. Applikasjoner som krever tett avstengning over lange serviceintervaller

Hvis systemet krever null lekkasje or langsiktig forseglingspålitelighet , kan spjeldventiler i slipetjeneste være problematiske:

- Slitasje på elastomerseter kan forhindre full avstengning

- Skårede eller skadede skiver forstyrrer forseglingen

- Innebygde partikler kan kompromittere setets integritet

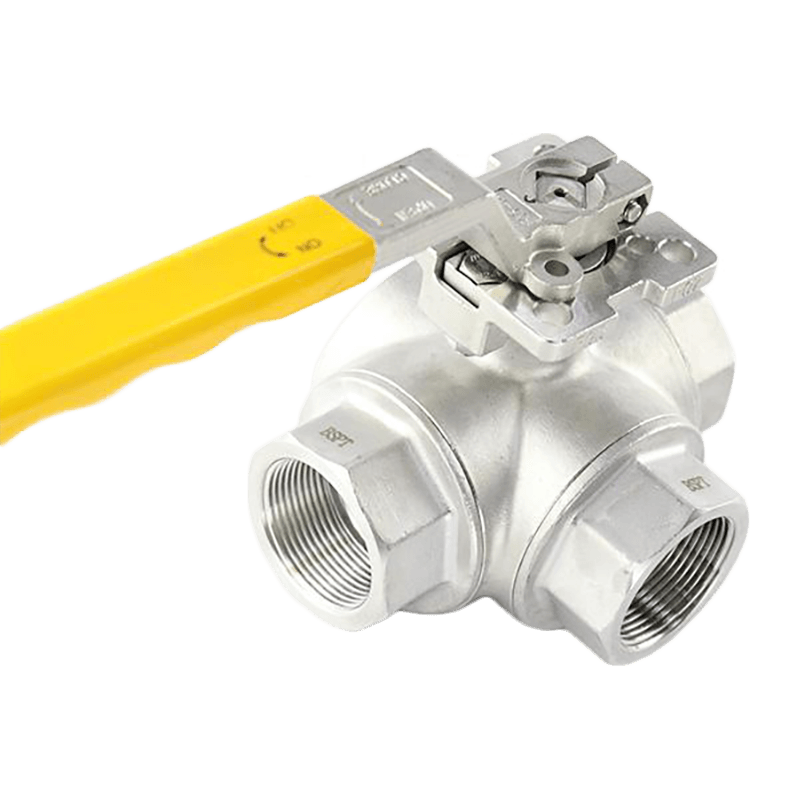

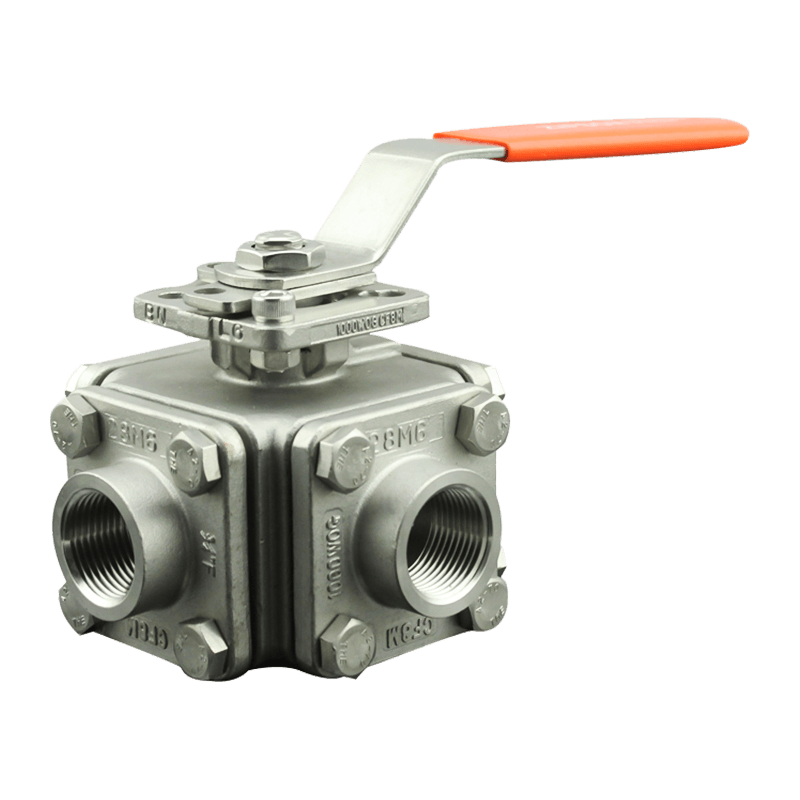

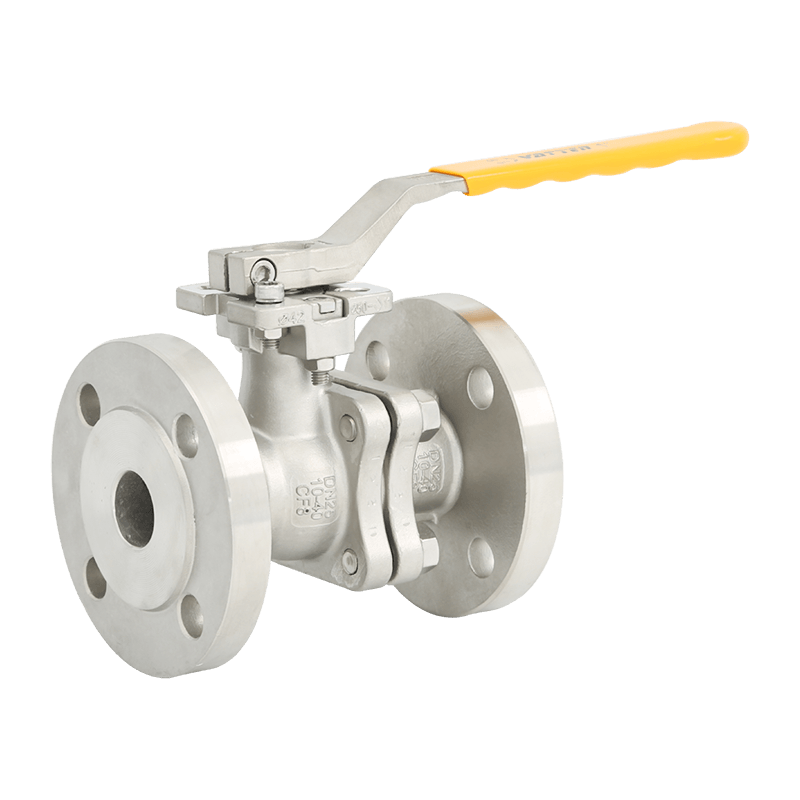

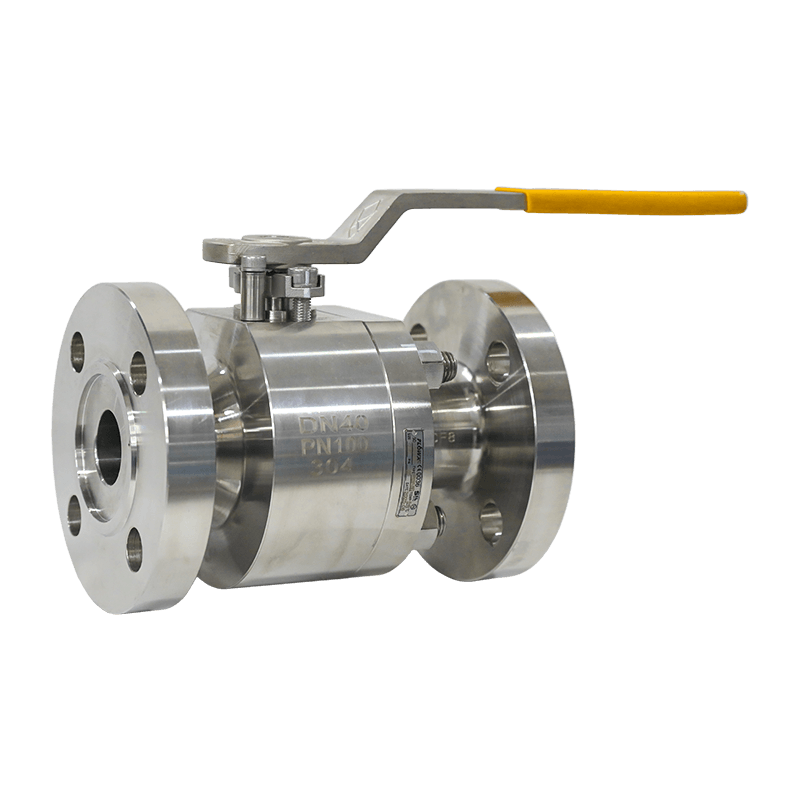

I disse scenariene gir kuleventiler med metall eller slurrykniv ofte bedre pålitelighet.

4. Høytrykks slipemidler

Selv høyytelses spjeldventiler møter utfordringer i høytrykksslipeservice. Kombinasjonen av mekanisk påkjenning og sliteangrep kan føre til alvorlig skade. Alternative ventiltyper overgår vanligvis spjeldventiler i høytrykksslurryoppgaver.

Design og materialhensyn for slurryapplikasjoner

Å velge riktig spjeldventil for abrasive medier krever spesiell oppmerksomhet til materialer og konstruksjon.

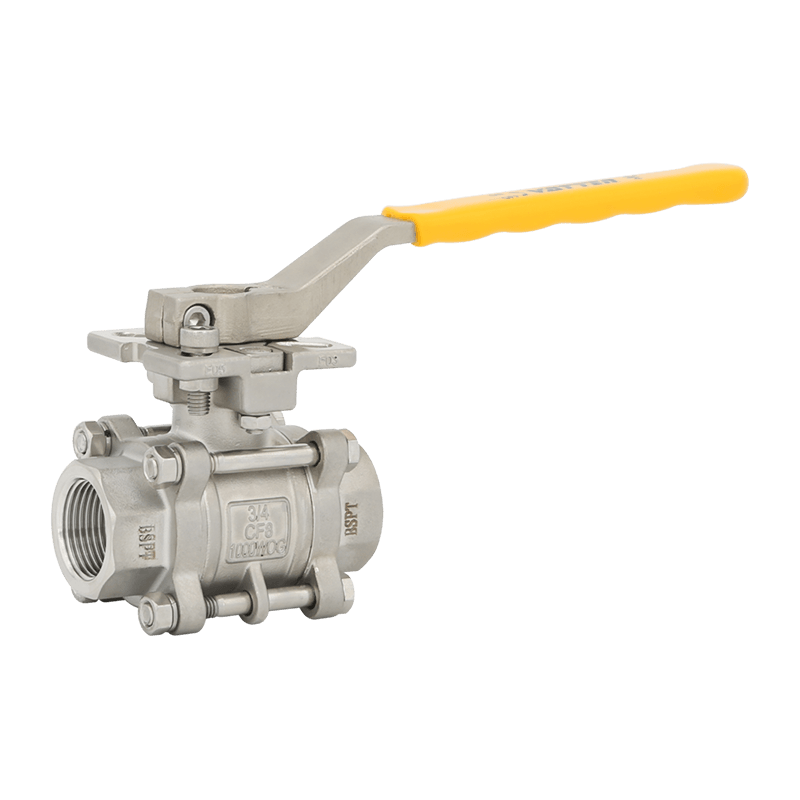

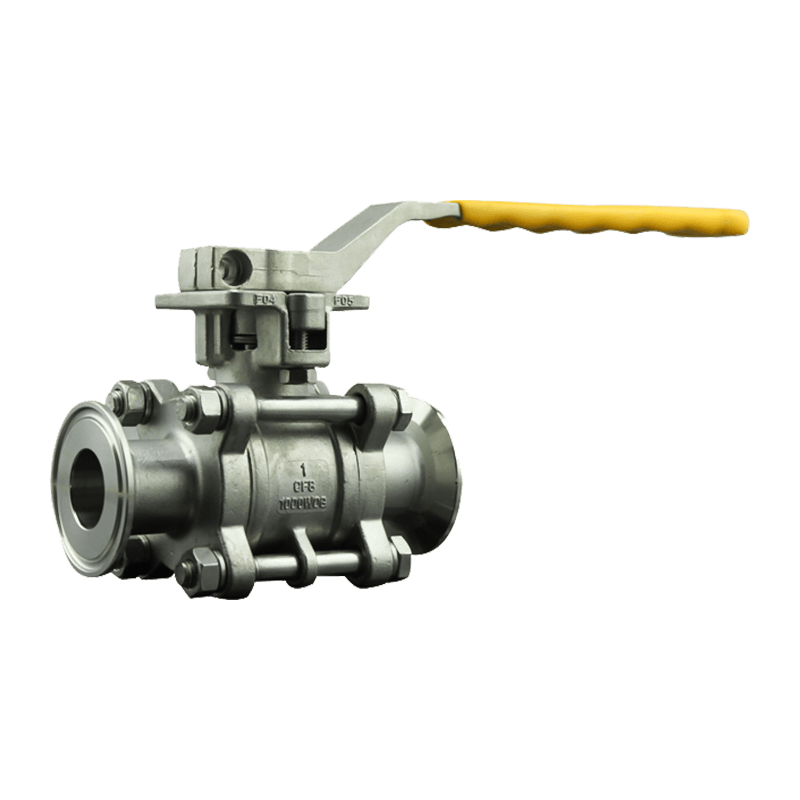

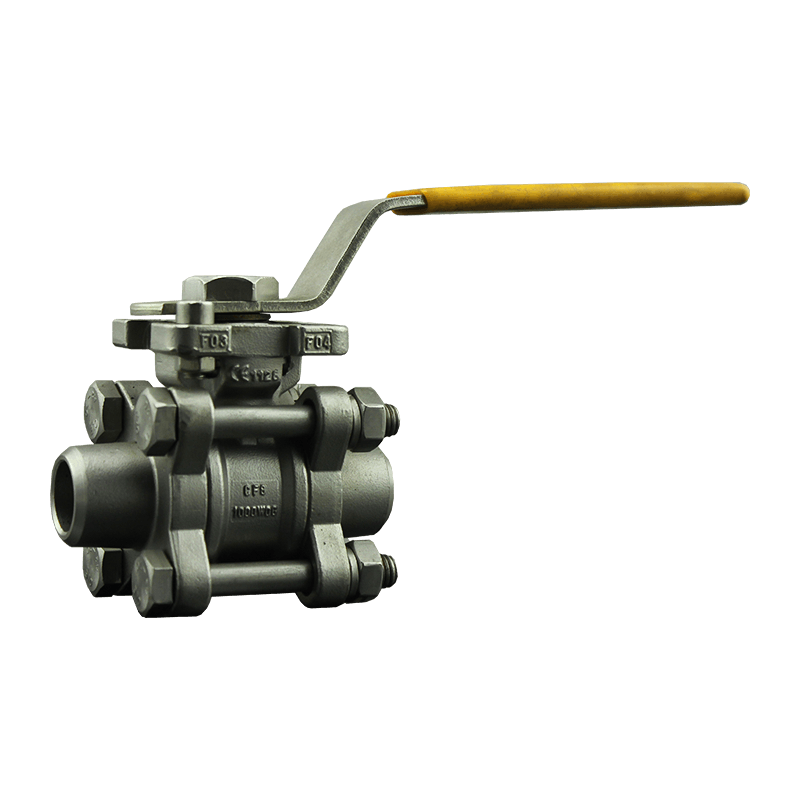

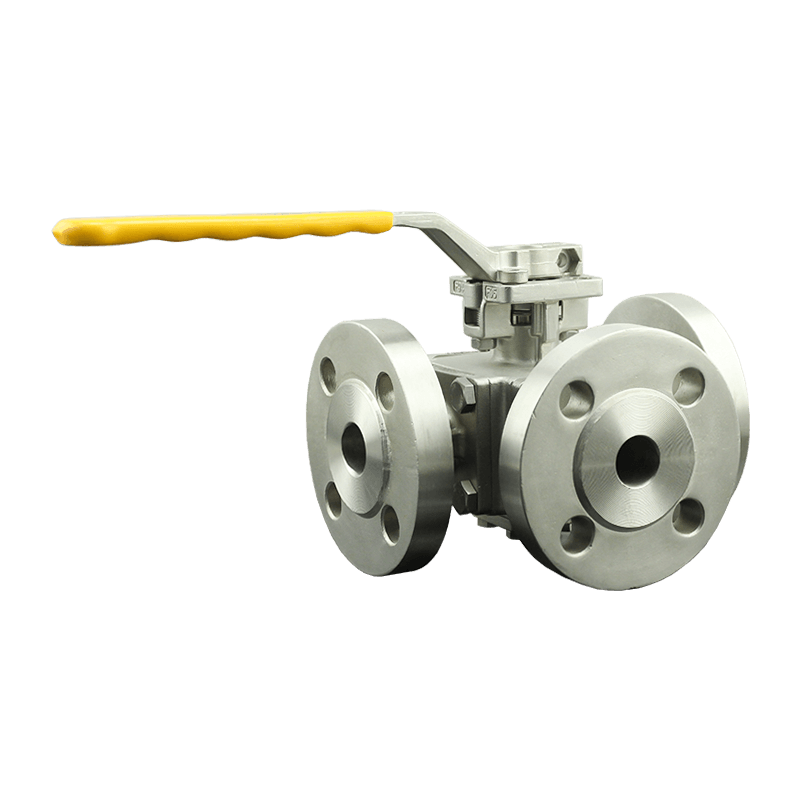

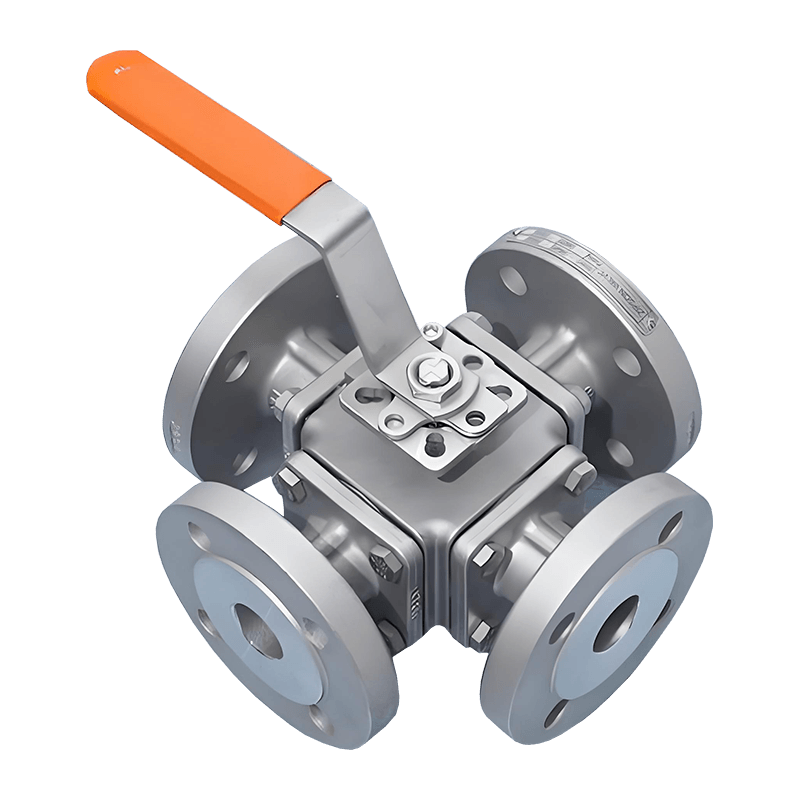

Platematerialer

- Rustfritt stål – God korrosjonsbestandighet, moderat erosjonsbestandighet

- Duktilt jern – Økonomisk, men mindre slitesterk

- Hardbelagte overflater – Wolframkarbid eller kromkarbid forbedrer holdbarheten betydelig

- Hastelloy eller lignende legeringer – Brukes til etsende slurrymiljøer

En hardbelagt skive anbefales vanligvis for slipende applikasjoner.

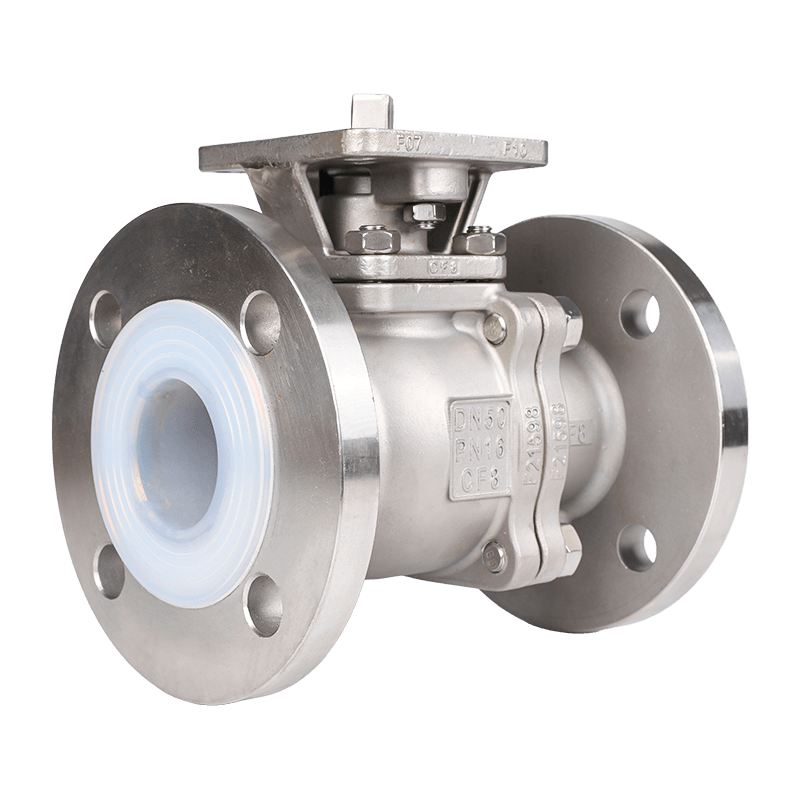

Setematerialer

- EPDM og nitrilelastomerer – Bra for miljøer med lite slitasje

- PTFE seter – Bedre kjemikaliebestandighet, moderat slitasjetoleranse

- Seter i metall – Best for høytemperatur- eller slipende bruk, men ikke bobletett

Setet er vanligvis den komponenten som slites raskest, så materialvalg er avgjørende.

Ventildesign

- Dobbel offset (høy ytelse) spjeldventiler redusere setefriksjon og slitasje.

- Trippel-offset ventiler gir metall-til-metall-forsegling, men brukes vanligvis når det er nødvendig med tett avstengning ved alvorlig bruk.

- Fyldig eller fyldig design gi bedre strukturell styrke for krevende slurryprosesser.

Belegg og foringer

Noen slurrytjenester drar nytte av:

- Keramisk belagte skiver

- Gummiforede kropper

- Herdede seteringer