Hva er årsakene til redusert tetningsytelse i reguleringsventiler?

Hvordan løse dette problemet?

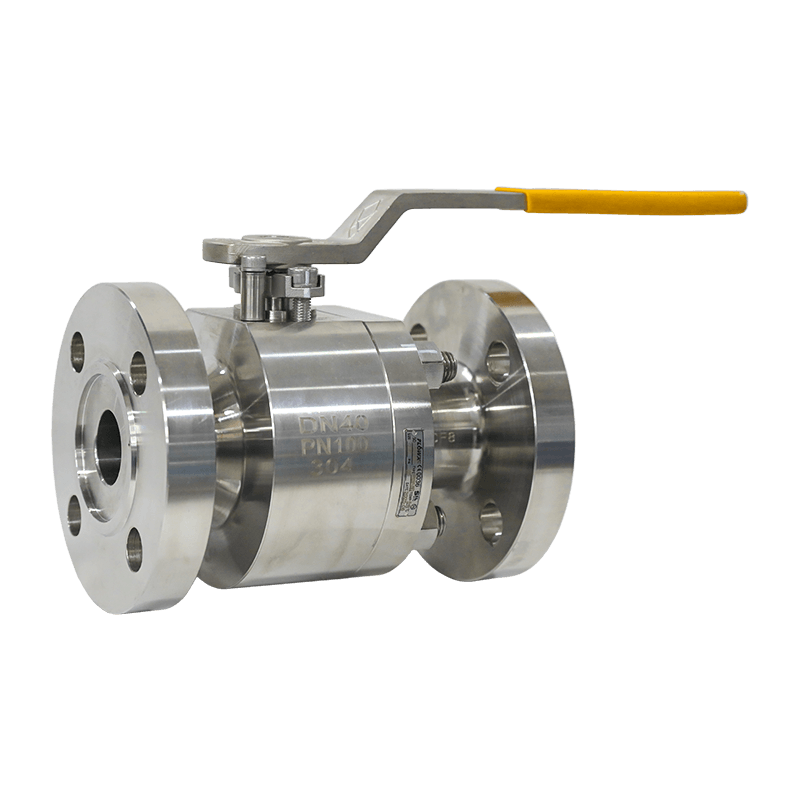

A: Redusert tetningsytelse i kontrollventiler fører til medialekkasje, noe som kompromitterer prosesskontrollnøyaktighet og driftssikkerhet. De grunnleggende årsakene kan kategoriseres i to hovedtyper: intern lekkasje og ekstern lekkasje. Derfor kreves målrettede analyser og løsninger.

01.Intern lekkasje

Den vanligste årsaken er svikt i ventilkjernen og setets tetningsflater. På den ene siden kan dette skyldes langvarig erosjon av ventilkjernen/-setet av høye trykkforskjeller og partikkelfylte medier, noe som fører til riper, groper og kavitasjon [1] erosjon på tetningsflatene. På den annen side kan det stamme fra dårlig kompatibilitet av tetningsstrukturen, slik som deformasjon av myke tetninger under høytrykksforhold eller korrosjon av tetningsoverflater på grunn av manglende valg av korrosjonsbestandige materialer for svært korrosive medier.

02. Ekstern lekkasje

Årsakene faller primært inn i to hovedkategorier: pakningsfeil (f.eks. aldring eller slitasje på pakningen, feil installasjon) og tetningssvikt ved ventilhusforbindelser (f.eks. aldring av pakninger, støpefeil i ventilhuset).

Som svar på de ovennevnte potensielle årsakene kan målrettet vedlikehold utføres på kontrollventiler med redusert tetningsytelse.

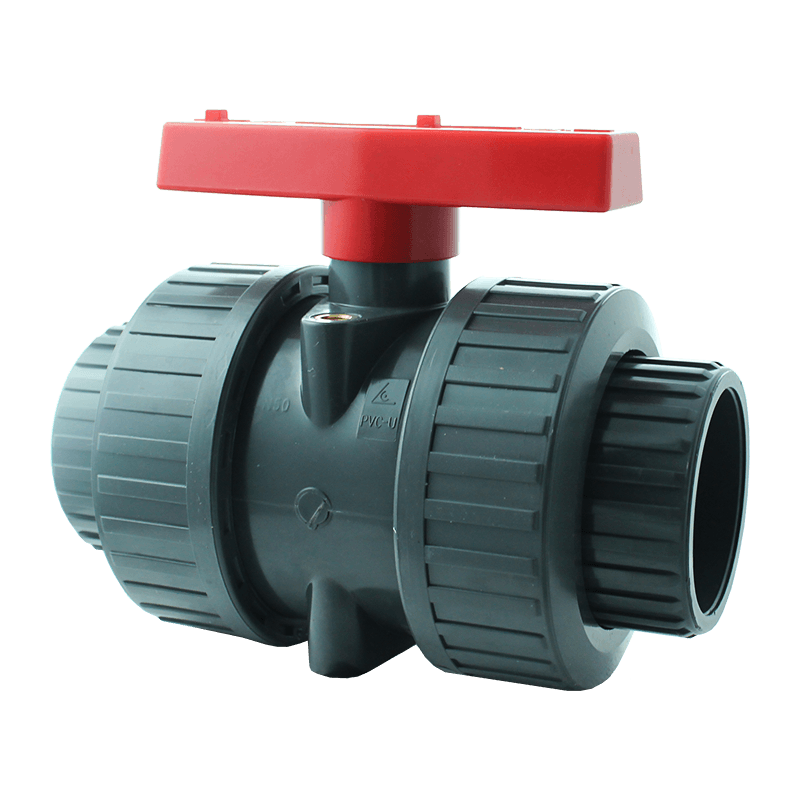

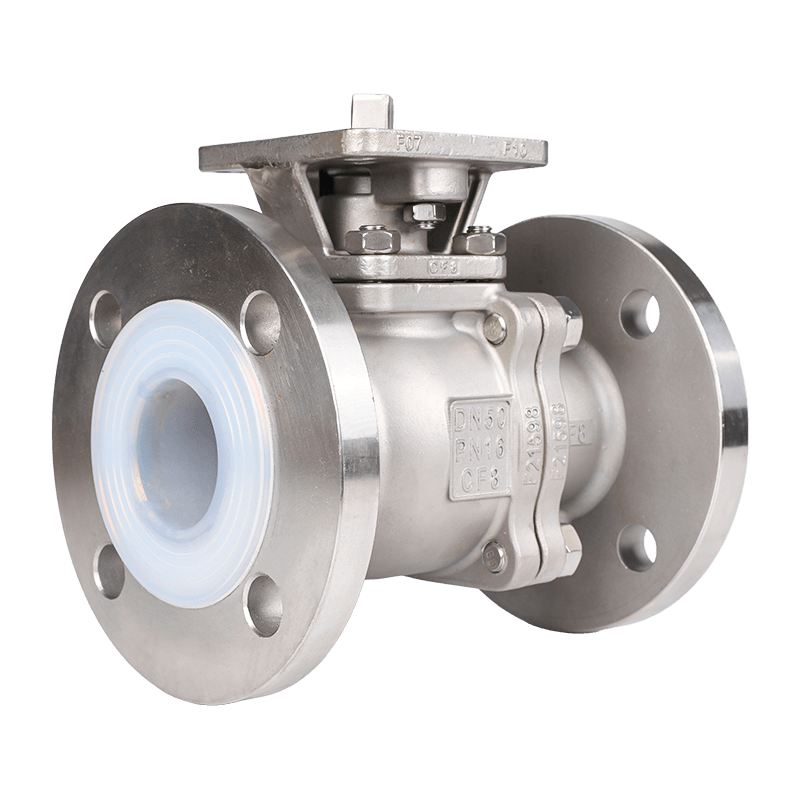

(1) Bytt ut gammel eller skadet emballasje. Velg riktig pakketype basert på mediekarakteristikkene og driftsforholdene, for eksempel grafittringpakning for høytemperaturmedier eller PTFE-pakning for korrosive medier.

(2) Installer pakningen på riktig måte. Sørg for riktig strammekraft og at pakningen sitter jevnt mot stammen og pakningskammeret.

(3) Inspiser ventilstammens overflate. Hvis det oppdages rifter eller korrosjon, reparer eller bytt ut stammen.

(4)Hvis det er defekter i tetningsstrukturen, for eksempel en skadet pakkboks, reparer eller bytt ut de relevante komponentene i det øvre panseret.

[1]Kavitasjon: Når væske strømmer gjennom et strupeelement som en kontrollventil, synker det lokale trykket til eller under det mettede damptrykket ved gjeldende temperatur, noe som får væsken til å fordampe og danne bobler. Når væsken deretter beveger seg til et nedstrøms område med høyere trykk, kollapser disse boblene raskt og genererer intense sjokkbølger og mikrostråler. Dette fenomenet fører til utstyrsstøy, vibrasjoner og kavitasjonserosjonsskader.

Hvorfor oppstår det støy under drift av en reguleringsventil?

Hvordan opprettholde og løse dette problemet?

A: Når støy oppstår under driften av en kontrollventil, bør vi først identifisere dens type og rotårsak. Støyen generert av kontrollventiler faller primært inn i to kategorier: væskedynamisk støy og mekanisk støy.

Væskedynamisk støy

Strømningsindusert støy er den vanligste typen, som videre kan kategoriseres i tre undertyper: kavitasjonsstøy, blinkende støy og turbulens og virvelstøy.

Kavitasjonsstøy oppstår når trykkforskjellen over en ventil blir for stor, noe som fører til at væsketrykket ved strupepunktet faller under det mettede damptrykket. Dette fører til dannelse og påfølgende kollaps av bobler, og genererer høyfrekvent støy ledsaget av kavitasjonsskade på ventilkjernen. Blinkende støy oppstår når væsketrykket forblir under det mettede damptrykket etter struping, og skaper en stabil gass-væske to-fase strømning. Den resulterende turbulensen genererer støy, noe som er vanlig i applikasjoner med flytende medier. Turbulens og virvelstøy er forårsaket av ujevn strømningshastighet gjennom strupeåpningen, noe som fører til virvelavgivelse. Denne støyen øker betydelig når strømningshastigheten nærmer seg eller overskrider lydhastigheten og er mer utbredt i gassmedier.

Mekanisk støy

Mekanisk støy stammer fra to primære kilder: vibrasjon av ventilpluggen/spindelen eller støy fra aktuatoren. Det refererer til lavfrekvent vibrasjonsstøy forårsaket av svingninger i ventilpluggen under lavstrømsdrift, eller av for stor klaring på grunn av friksjon mellom spindelen og pakningen eller slitasje på styrebøssingen. Alternativt kan støy overføres til ventilhuset på grunn av problemer som utilstrekkelig fjærstivhet i en pneumatisk membranaktuator, slitasje på giret og tannstangen i en stempelaktuator, eller motorresonans i en elektrisk aktuator. For begge typer støy nevnt ovenfor, kan demping oppnås gjennom operasjonelle justeringer og designforbedring. Ved kilden kan støy unngås ved å justere trykkforskjellen, åpningsgraden og strømningshastigheten. Gjennom designforbedringer, som bruk av korrosjons- og slitebestandige materialer eller optimalisering av ventiltrimgeometrien, kan støy også reduseres effektivt.

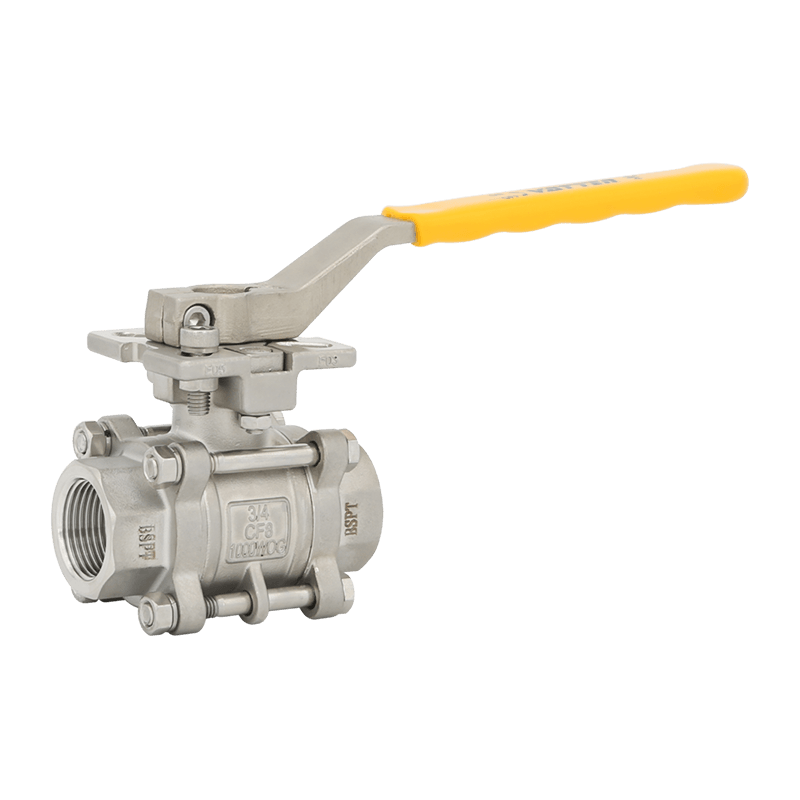

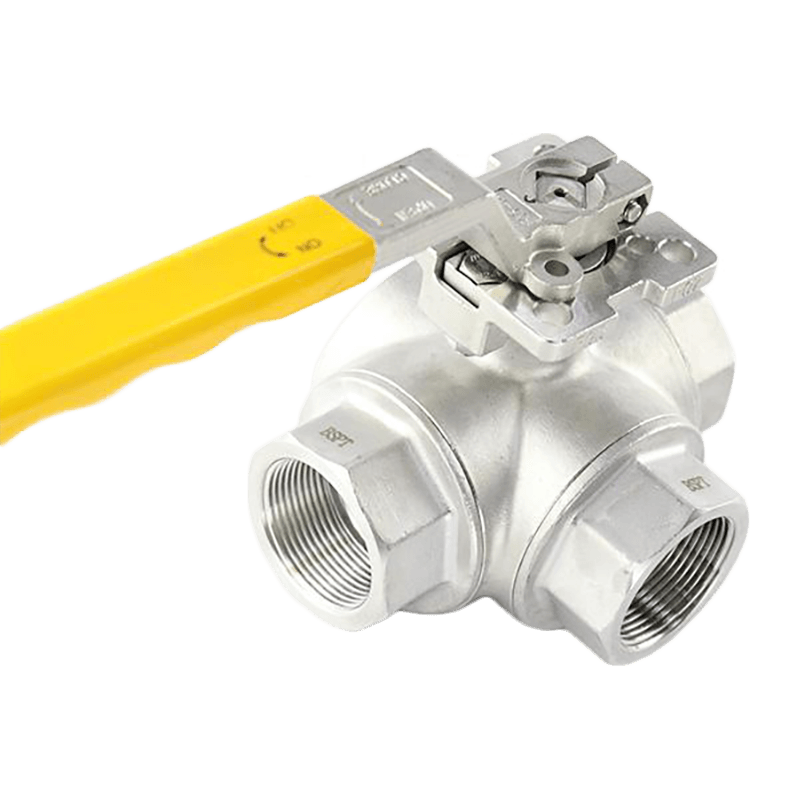

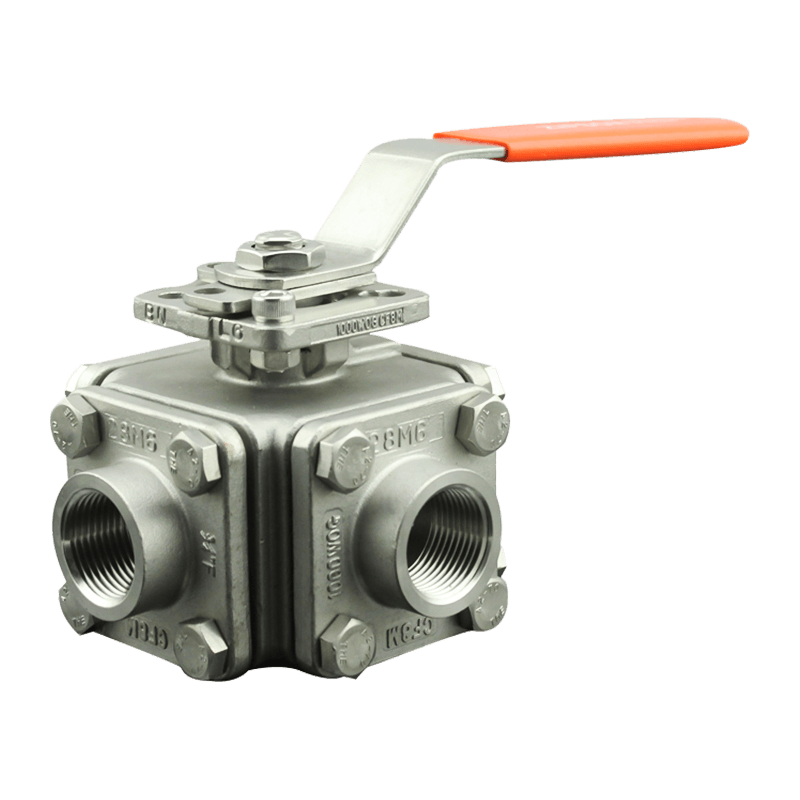

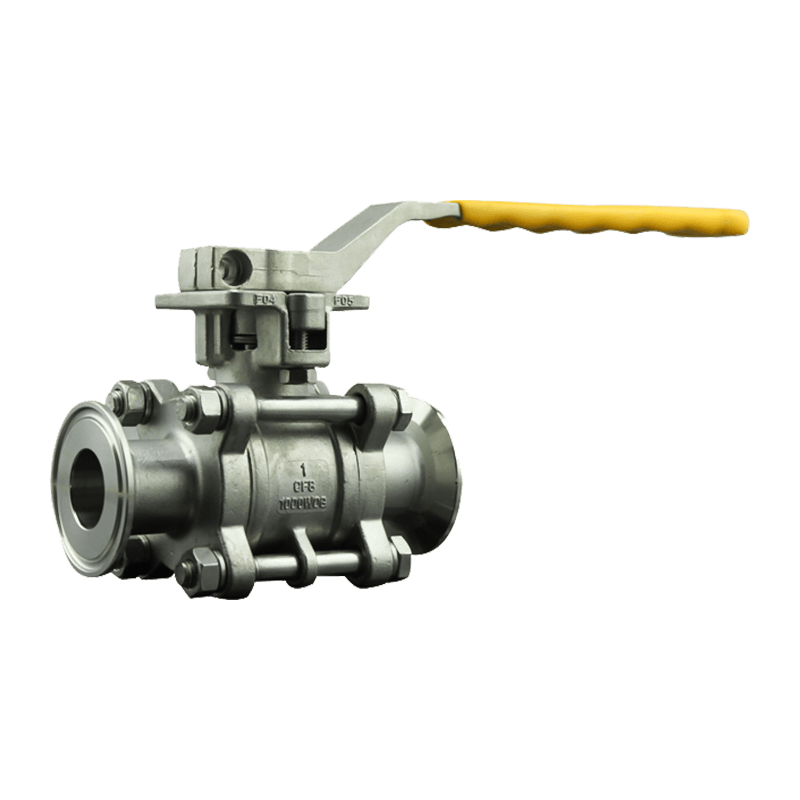

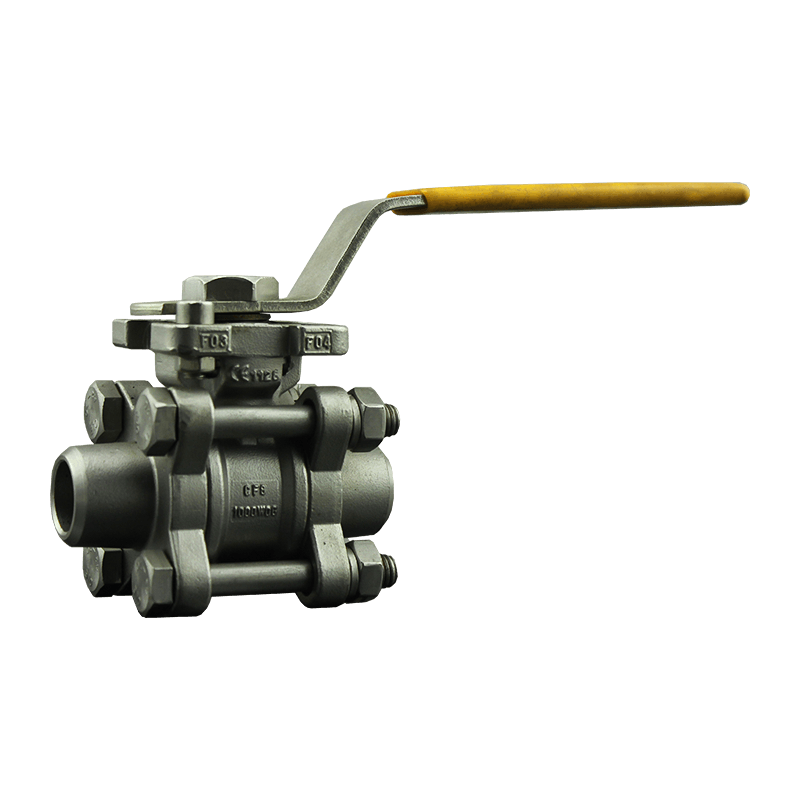

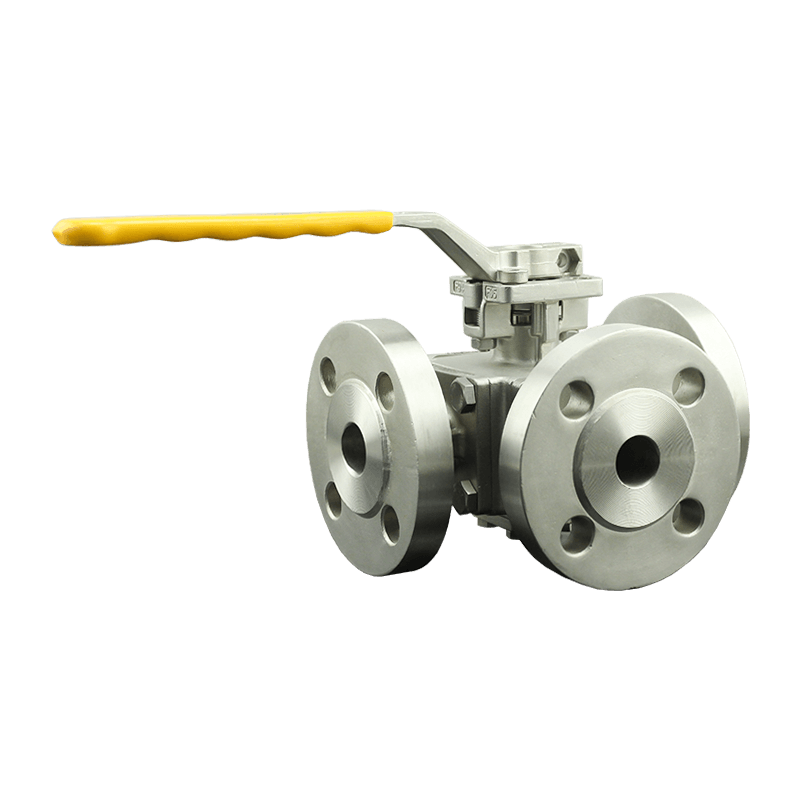

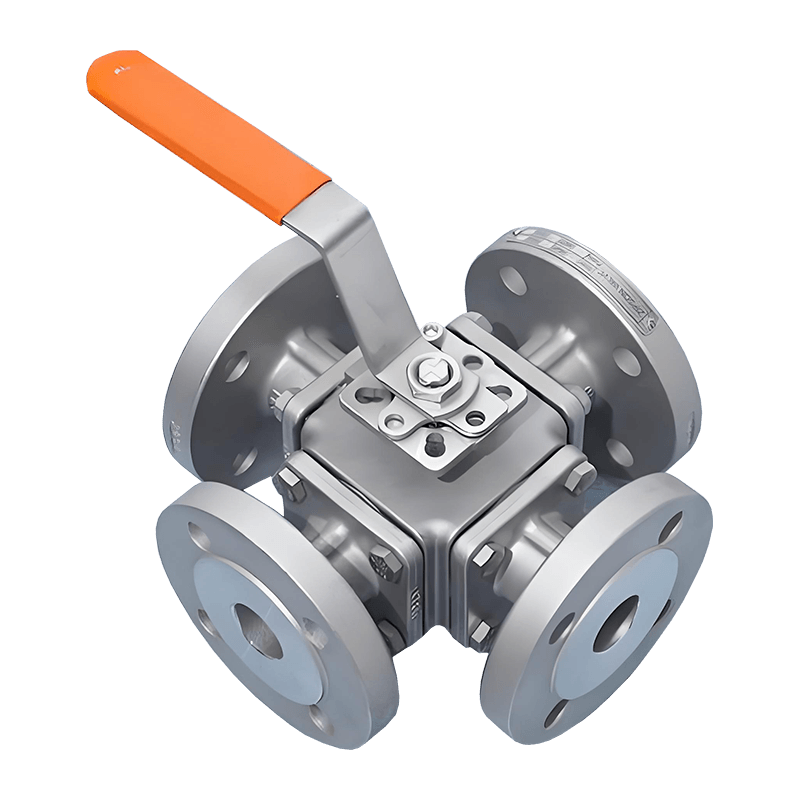

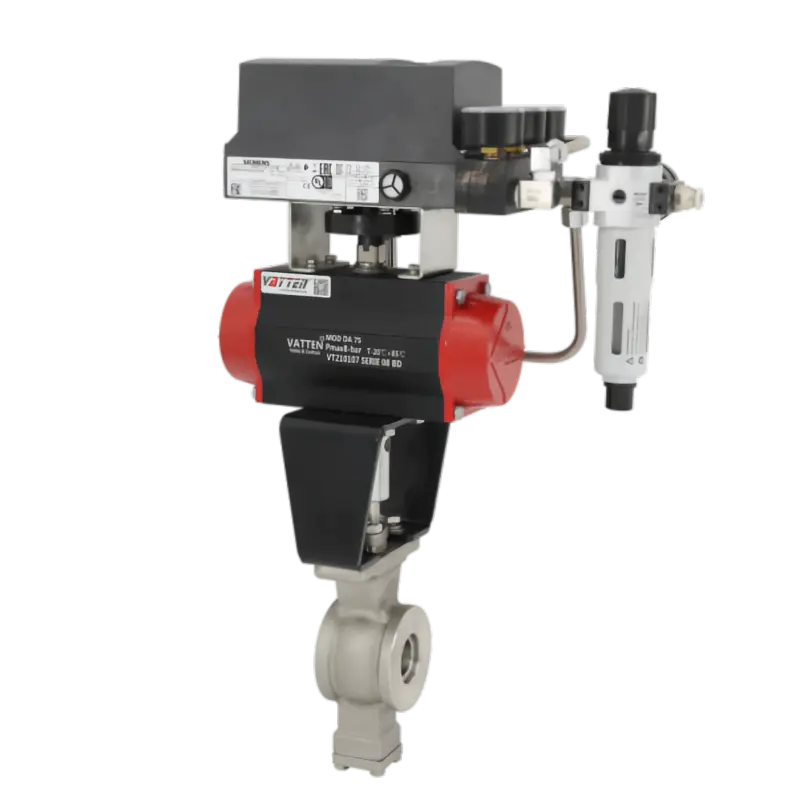

For eksempel har V-port kuleventiler og eksentriske roterende ventiler strømlinjeformet strømningsbanedesign for å minimere virvelgenerering, mens myke ventiltrim kan absorbere en del av den turbulensinduserte støyen.

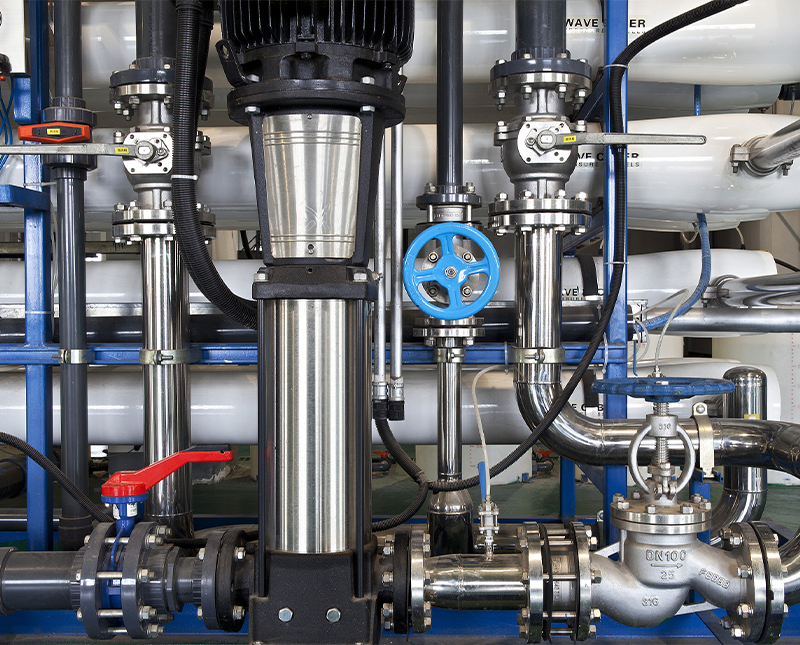

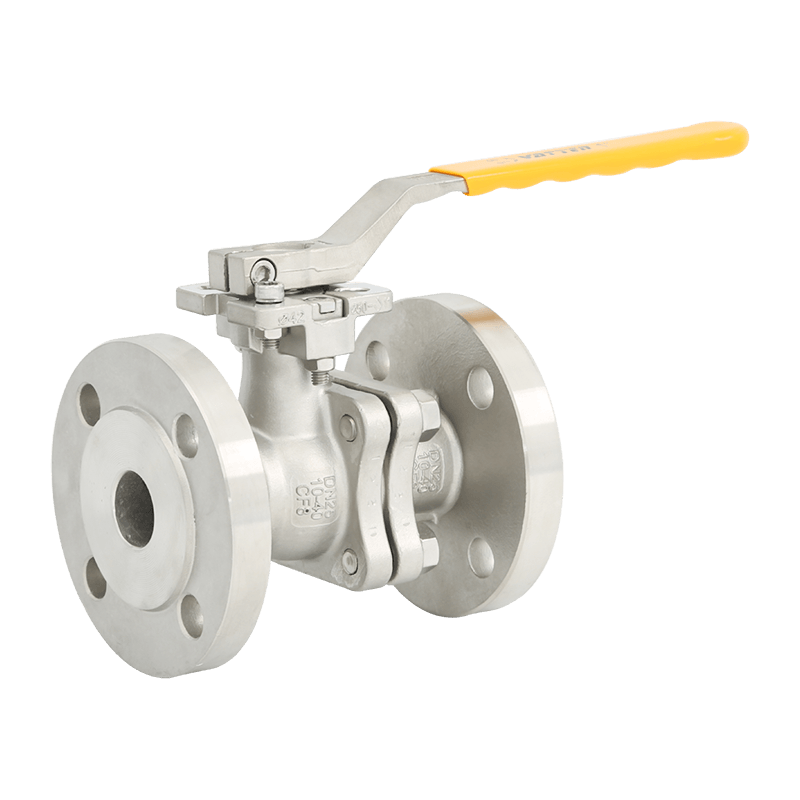

For å minimere og forhindre feil på kontrollventiler i væskekontrollprosesser, er det viktig å velge riktig og utføre regelmessig vedlikehold på ventilene. Dette inkluderer bekreftelse av funksjonskrav på forhånd, beregning av nøkkelparametere som trykkfall og strømningshastighet; regelmessig inspisere ventilpluggen og setet for slitasje, bytte ut gammel pakning og styreforinger; utfører regelmessig utblåsning for pneumatiske aktuatorer, og kontrollerer motoren og girkassen for elektriske aktuatorer, og så videre.

For eventuelle ventilkrav, ta gjerne kontakt med VATTEN!